محصولات پرفروش

جدید ترین ها

ارزان ترین ها

فیلامنت PLA چیست و چه کاربردی دارد؟

فیلامنت PLA یکی از پرکاربردترین مواد مصرفی در چاپ سهبعدی است که به دلیل ویژگیهای منحصر به فرد، راحتی در استفاده و سازگاری با محیط زیست، محبوبیت بالایی پیدا کرده است. PLA یا پلیلاکتیک اسید از منابع تجدیدپذیر مانند نشاسته ذرت، نیشکر و دیگر مواد گیاهی تولید میشود و به همین دلیل زیستتخریبپذیر است. این ماده نسبت به دیگر فیلامنتها مانند ABS، راحتتر چاپ میشود و نیازمند دمای پایینتر و تجهیزات تخصصی کمتری است. PLA به دلیل سطح صاف، رنگهای متنوع و قابلیت ترکیب با مواد افزودنی، برای پروژههای خانگی، آموزشی و نمونهسازی سریع بسیار مناسب است. با شناخت دقیق ویژگیها و کاربردهای PLA، کاربران میتوانند تصمیم آگاهانهای در انتخاب مواد مصرفی چاپ سهبعدی بگیرند و قطعاتی با کیفیت، زیبا و کارآمد تولید کنند. این فیلامنت نهتنها برای افراد مبتدی مناسب است، بلکه برای پروژههای طراحی حرفهای و مدلسازی دقیق نیز کاربرد دارد و به دلیل فرآیند چاپ آسان، امکان آزمایش طرحها و نمونهسازی سریع فراهم میشود.

فیلامنت PLA چیست؟فیلامنت PLA به دلیل ساختار شیمیایی ساده و قابلیت پردازش آسان، یکی از انتخابهای اولیه در چاپ سهبعدی محسوب میشود. این ماده از پلیمرهای زیستسازگار و تجدیدپذیر تشکیل شده و به سرعت سخت میشود، بنابراین میزان تاب برداشتن و جمع شدگی در قطعات چاپ شده کم است. PLA سطح چاپ صاف، رنگبندی متنوع و قابلیت ترکیب با پرکنندههای مختلف را ارائه میدهد و به کاربر امکان میدهد قطعات جذاب، زیبا و با کیفیت بصری بالا تولید کند. مقاومت حرارتی و مکانیکی PLA نسبت به ABS کمتر است، اما برای قطعات سبک، ماکتسازی، پروژههای آموزشی و دکوراتیو مناسب است. همچنین PLA به دلیل تولید بخارات کم، چاپ ایمنتری دارد و برای محیطهای بسته و خانگی نیز بدون خطر محسوب میشود. این فیلامنت با وزن سبک، انعطاف مناسب و سطح صاف، امکان تولید جزئیات دقیق و ظریف را در طراحیهای پیچیده فراهم میکند و به دلیل سازگاری با پرینترهای خانگی و صنعتی، استفاده گستردهای دارد.

فرایند تولید فیلامنت PLA و مواد تشکیلدهندهتولید فیلامنت PLA از منابع گیاهی تجدیدپذیر مانند نشاسته ذرت یا نیشکر آغاز میشود. این مواد اولیه به وسیله فرآیند تخمیر به اسید لاکتیک تبدیل میشوند و سپس با پلیمریزاسیون به پلیلاکتیک اسید تبدیل میشوند. پس از این مرحله، PLA ذوب و از طریق اکسترودر به صورت رشتههای باریک و یکنواخت شکل داده میشود که مناسب چاپ سهبعدی باشد. در برخی موارد، مواد افزودنی برای افزایش مقاومت مکانیکی، تنوع رنگ و بهبود قابلیت چاپ به PLA اضافه میشوند. فرآیند تولید کنترلشده، اطمینان از قطر یکنواخت و کیفیت سطح بالا را فراهم میکند و باعث میشود فیلامنت به راحتی از طریق نازل پرینتر عبور کند. PLA تولیدشده با مواد طبیعی و زیستسازگار، به محیط زیست آسیب نمیرساند و بعد از پایان عمر مفید، به راحتی تجزیه میشود. این ویژگی زیستتخریبپذیری، PLA را برای پروژههای آموزشی، خانگی و صنعتی سازگار با محیط زیست ایدهآل میکند و همزمان کیفیت چاپ بالا و راحتی استفاده را حفظ میکند.

کاربرد فیلامنت PLAPLA در چاپ سهبعدی کاربردهای متنوعی دارد و به دلیل فرآیند چاپ آسان، استفاده گستردهای در پروژههای مختلف دارد. این فیلامنت برای تولید ماکتها، نمونههای آموزشی، قطعات دکوراتیو و طراحیهای خلاقانه بسیار مناسب است. PLA به دلیل سطح صاف و قابلیت رنگآمیزی، امکان تولید قطعات تزئینی جذاب و زیبا را فراهم میکند. علاوه بر کاربرد خانگی و آموزشی، PLA در صنایع پزشکی و بستهبندی زیستتخریبپذیر نیز استفاده میشود. همچنین PLA برای نمونهسازی سریع و طراحی مدلهای سهبعدی پیش از تولید صنعتی، گزینهای ایدهآل است. به دلیل چاپ آسان، این فیلامنت در پروژههای آموزشی و مدرسهای، کارگاههای خلاقانه، طراحی صنعتی و حتی آزمایشگاههای تحقیقاتی نیز به کار میرود. PLA به کاربران امکان میدهد بدون نیاز به تجهیزات پیشرفته، تجربه چاپ حرفهای داشته باشند و نمونههای دقیق و با کیفیت بالا تولید کنند. این ماده برای طراحان، مهندسان، معلمان و دانشجویان بسیار مناسب است و امکان پیادهسازی سریع ایدهها را فراهم میکند.

استفاده در وسایل تزئینی و اکسسوریهاPLA به دلیل تنوع رنگ، سطح صاف و قابلیت ترکیب با مواد افزودنی، برای تولید وسایل تزئینی و اکسسوریها بسیار مناسب است. طراحان میتوانند زیورآلات، مجسمههای کوچک، قابهای دکوراتیو و قطعات هنری با جزئیات دقیق و کیفیت بصری بالا تولید کنند. انعطافپذیری نسبی PLA و مقاومت کافی در برابر استفاده معمولی، امکان کاربرد آن در قطعاتی که فشار مکانیکی زیادی تحمل نمیکنند را فراهم میکند. این کاربردها علاوه بر جنبه زیباییشناسی، به کاربر امکان تجربه طراحی شخصیسازی شده و تولید محصولات منحصر به فرد را میدهد. PLA با ارائه امکان چاپ قطعات رنگی، شفاف یا ترکیب با پرکنندههای مختلف، خلاقیت و نوآوری در پروژهها را افزایش میدهد و به یک ابزار ایدهآل برای هنرمندان، طراحان داخلی و سازندگان دستسازههای خانگی تبدیل شده است. امکان استفاده در هدایا، محصولات شخصیسازی شده و اکسسوریهای مدرن، محبوبیت این فیلامنت را در بازارهای خانگی و آموزشی افزایش داده است.

کاربرد در صنایع پزشکی و بستهبندی زیستتخریبپذیرPLA در صنایع پزشکی و بستهبندی نیز کاربرد دارد زیرا زیستسازگار و غیرسمی است. در تولید تجهیزات آموزشی پزشکی، نمونههای آناتومیک و ابزارهای کمدوام پزشکی استفاده میشود. همچنین PLA برای بستهبندی مواد غذایی و تولید محصولات زیستتخریبپذیر مناسب است و به کاهش آلودگی محیط زیست کمک میکند. قابلیت ترکیب PLA با مواد افزودنی و تنظیم ویژگیهای مکانیکی و حرارتی، آن را به گزینهای ایدهآل برای پروژههای زیستسازگار و صنعتی تبدیل کرده است و توجه به خواص زیستتخریبپذیری و ایمنی آن در کاربردهای تخصصی اهمیت ویژهای دارد. علاوه بر این، استفاده از PLA در تولید لوازم آزمایشگاهی و تجهیزات پزشکی کوتاهمدت، امکان بررسی نمونهها و آموزش عملی را فراهم میکند. این ویژگیها PLA را برای مراکز آموزشی، بیمارستانها و صنایع غذایی که به محیط زیست حساس هستند، جذاب میکند.

استفاده در نمونهسازی و مدلسازی سهبعدیPLA برای نمونهسازی سریع و مدلسازی سهبعدی بسیار مناسب است. این فیلامنت به کاربران امکان میدهد پیشنمایش دقیق طرحها، ماکتها و نمونههای اولیه را قبل از تولید نهایی بسازند. چاپ سریع، سطح صاف و جزئیات دقیق، PLA را به انتخاب اول طراحان صنعتی، مهندسان و معماران برای نمونهسازی تبدیل کرده است. همچنین این فیلامنت به دلیل فرآیند چاپ آسان و کمریسک، امکان آزمایش و اصلاح سریع طراحی را فراهم میکند و تجربه کاربر را در پروژههای نمونهسازی بهینه میسازد. استفاده از PLA برای مدلسازی سهبعدی باعث کاهش هزینه مواد و زمان ساخت میشود و کاربران میتوانند بدون هدررفت منابع، چندین نسخه از طرحها را بسازند. این فیلامنت به دلیل قابلیت چاپ دقیق و رنگبندی متنوع، امکان تولید نمونههای جذاب و قابل ارائه به مشتریان را فراهم میکند و در توسعه پروژههای صنعتی و طراحی محصول، ابزار بسیار کارآمدی محسوب میشود.

مزایا و معایب فیلامنت PLAمزایای PLA برای چاپ سهبعدی شامل فرآیند چاپ آسان، سطح صاف، رنگبندی متنوع، قابلیت ترکیب با مواد افزودنی، زیستتخریبپذیری و ایمنی بالا در محیطهای بسته است. PLA برای کاربران مبتدی و پروژههای خانگی، آموزشی و دکوراتیو ایدهآل است. با این حال، PLA معایبی نیز دارد؛ مقاومت مکانیکی و حرارتی آن پایینتر از مواد صنعتی مانند ABS است و برای قطعاتی که تحت فشار، ضربه یا دمای بالا قرار میگیرند، مناسب نیست. همچنین شکنندگی نسبی PLA باعث محدودیت در کاربردهای صنعتی میشود و طول عمر قطعات را محدود میکند. بهطور همزمان، PLA میتواند در پروژههای سبک، نمونهسازی سریع، هنرهای دستی و پروژههای آموزشی بسیار کارآمد باشد و تجربه چاپ موفق را برای کاربران فراهم کند. آشنایی با این مزایا و معایب، به کاربران کمک میکند تا تصمیم آگاهانهای درباره انتخاب مواد مصرفی داشته باشند و پروژههای خود را با کیفیت و دقت بالا انجام دهند.

مزایای فیلامنت PLA برای چاپ سهبعدیPLA فرآیند چاپ آسان، نیاز به دمای پایین و تولید بخارات کم دارد، بنابراین چاپ ایمن و سریع فراهم میکند. سطح صاف، رنگبندی متنوع و امکان ترکیب با مواد افزودنی، PLA را برای پروژههای هنری، ماکتسازی و طراحی شخصیسازی شده مناسب میکند. این ماده زیستتخریبپذیر و سازگار با محیط زیست است و تجربه چاپی راحت و کمریسک را برای کاربران فراهم میکند. PLA امکان تولید قطعات سبک و دقیق با جزئیات بالا را فراهم میکند و برای کاربران مبتدی و حرفهای مناسب است. استفاده از PLA باعث کاهش خطاهای چاپ و هدررفت مواد میشود و کاربران میتوانند به راحتی چندین نسخه از نمونهها و طرحها را بدون نیاز به تجهیزات پیشرفته تولید کنند. این ویژگیها PLA را به مادهای محبوب برای پروژههای آموزشی، هنری و طراحی صنعتی تبدیل کرده است و امکان توسعه مهارتهای چاپ سهبعدی را نیز فراهم میکند.

معایب فیلامنت PLAPLA شکننده است و مقاومت مکانیکی و حرارتی کمتری نسبت به فیلامنتهای صنعتی مانند ABS دارد. این محدودیت باعث میشود PLA برای قطعات سنگین یا صنعتی مناسب نباشد. همچنین طول عمر قطعات تولید شده با PLA محدود است و تحت فشار یا دمای بالا تغییر شکل میدهد. این ماده برای کاربردهای صنعتی سنگین و قطعاتی که مقاومت بالا نیاز دارند، گزینه مناسبی نیست، اما برای پروژههای سبک، نمونهسازی سریع و آموزشی بسیار کاربردی است. محدودیتهای PLA به کاربران امکان میدهد با شناخت دقیق نوع پروژه، بهترین تصمیم را برای انتخاب مواد مصرفی اتخاذ کنند و از خطاهای چاپ و هدررفت منابع جلوگیری کنند.

تفاوت فیلامنت PLA با فیلامنت ABSPLA نسبت به ABS دمای پایینتری برای چاپ نیاز دارد و نیاز به بستر گرم یا محیط محصور ندارد. مقاومت مکانیکی و حرارتی PLA کمتر است اما چاپ آن سادهتر و سریعتر انجام میشود. فیلامنت ABS مقاومت بالاتر و انعطاف بیشتری دارد، اما چاپ آن نیازمند کنترل دقیق دما و تجهیزات محافظتشده است. PLA برای پروژههای سبک، نمونهسازی سریع و دکوراتیو مناسب است و ABS برای قطعات کاربردی، صنعتی و مهندسی ترجیح داده میشود. انتخاب بین PLA و ABS باید بر اساس نیاز پروژه، سطح مهارت کاربر و نوع کاربرد نهایی انجام شود تا هم کیفیت چاپ و هم دوام قطعات تضمین گردد. PLA گزینه ایدهآل برای کاربران تازهکار و پروژههای خلاقانه است، در حالی که ABS برای قطعات مهندسی و کاربردی سنگین مناسب است.

نکات مهم در نگهداری از فیلامنت PLAبهترین دمای چاپ برای PLA بین 180 تا 220 درجه سانتیگراد است و بستر گرم اختیاری است. نگهداری PLA در محیط خشک و دور از رطوبت باعث افزایش ماندگاری و جلوگیری از جذب آب میشود. استفاده از جعبه خشککن یا بستهبندی در بستههای ضد رطوبت توصیه میشود. جلوگیری از مشکلات رایج مانند نخکشیدن و جمع شدگی با تنظیم دما، سرعت چاپ مناسب و مراقبت از نازل انجام میشود و تجربه چاپ موفق و با کیفیت را برای کاربران تضمین میکند. رعایت نکات نگهداری و چاپ مناسب، باعث میشود PLA همیشه کیفیت سطح بالا، جزئیات دقیق و رنگبندی یکنواخت ارائه دهد و عمر مفید قطعات افزایش یابد.

بهترین دمای چاپ برای PLAدمای مناسب نازل برای PLA معمولاً بین 180 تا 220 درجه سانتیگراد است. تنظیم دقیق دما باعث میشود جریان فیلامنت یکنواخت باشد و از مشکلاتی مانند نخکشیدن، جمع شدگی و جزئیات ناقص جلوگیری شود. برای قطعات بزرگ و پیچیده، کنترل جریان هوا و دمای محیط چاپ اهمیت دارد و استفاده از بستر گرم اختیاری، کیفیت چاپ را بهبود میبخشد. رعایت این دماها تجربه چاپ راحت و دقیق را برای کاربران فراهم میکند. انتخاب دمای مناسب همچنین باعث افزایش کیفیت نهایی قطعه، دوام آن و امکان استفاده در پروژههای طولانیمدت میشود و خطاهای چاپ کاهش مییابد.

شرایط نگهداری برای افزایش ماندگاریPLA باید در محیط خشک و خنک نگهداری شود تا رطوبت جذب نکند و کیفیت چاپ کاهش نیابد. استفاده از بستهبندی ضد رطوبت، جعبه خشککن یا کیسههای سیلیکایی باعث افزایش طول عمر فیلامنت میشود. همچنین نگهداری دور از نور مستقیم و دمای بالا، از تغییر رنگ و شکستگی فیلامنت جلوگیری میکند و ماندگاری آن را افزایش میدهد. رعایت این نکات، کیفیت چاپ را در طول زمان حفظ میکند و امکان تولید قطعات دقیق و با رنگبندی یکنواخت را در پروژههای متعدد فراهم میسازد. نگهداری مناسب همچنین از آسیب به فیلامنت و هدررفت مواد جلوگیری کرده و تجربه کاربری بهینهای ارائه میدهد.

نکات جلوگیری از مشکلات رایج در چاپ PLAتنظیم دمای نازل، کنترل سرعت چاپ، استفاده از بستر مناسب و جلوگیری از جریان هوا باعث کاهش مشکلات چاپ PLA میشود. رعایت فاصله نازل از بستر و استفاده از پایه مناسب، کیفیت سطح و جزئیات قطعه را بهبود میدهد. انتخاب مواد افزودنی مناسب و رنگبندی مناسب نیز باعث بهبود تجربه چاپ و زیبایی قطعات میشود. رعایت این نکات باعث افزایش دقت چاپ، کاهش ضایعات و هدررفت مواد، و تضمین دوام و مقاومت قطعات تولیدی میشود. کاربران میتوانند با پیروی از این اصول، از PLA بهترین نتیجه را در پروژههای خود به دست آورند و تجربه چاپ حرفهای و کمریسک داشته باشند.

جمعبندی و نتیجهگیریفیلامنت PLA با ویژگیهایی مانند زیستتخریبپذیری، چاپ آسان، سطح صاف، رنگبندی متنوع و ایمنی بالا، یکی از پرکاربردترین مواد چاپ سهبعدی است. این فیلامنت برای کاربران مبتدی، پروژههای آموزشی، خانگی و دکوراتیو مناسب است و امکان نمونهسازی سریع و طراحی دقیق را فراهم میکند. با رعایت دمای چاپ، شرایط نگهداری و نکات فنی، PLA قطعاتی با کیفیت، زیبا و کاربردی تولید میکند. شناخت دقیق مزایا و معایب PLA، کاربران را قادر میسازد بهترین انتخاب را برای پروژههای خود داشته باشند و تجربه چاپ موفق و حرفهای کسب کنند.

فیلامنت TPU (منعطف) چیست و چه کاربردی دارد؟

فیلامنت TPU یا ترموپلاستیک پلیاورتان یک نوع فیلامنت انعطافپذیر در چاپ سهبعدی است که به دلیل ویژگیهای خاص مکانیکی و کششی خود، کاربردهای گستردهای در صنایع مختلف دارد. TPU به دلیل ترکیب منحصر به فرد انعطافپذیری و مقاومت مکانیکی، امکان تولید قطعاتی را فراهم میکند که هم کشسانی داشته باشند و هم در برابر فشار و ضربه مقاوم باشند. این فیلامنت برای طراحان صنعتی، مهندسان، تولیدکنندگان قطعات ورزشی و حتی کاربران خانگی گزینهای مناسب و محبوب محسوب میشود. TPU به دلیل قابلیت چاپ با جزئیات دقیق و انعطاف بالا، امکان تولید مدلهای کاربردی، قطعات تستی و محصولات دکوراتیو با کیفیت را فراهم میکند. علاوه بر این، این فیلامنت به دلیل مقاومت در برابر سایش و دوام بالا، در پروژههای طولانیمدت و کاربردهای صنعتی نیز بسیار کارآمد است و تجربه چاپ حرفهای و مطمئن را برای کاربران ایجاد میکند.

معرفی فیلامنت TPU، فیلامنت منعطف چیست؟فیلامنت TPU یک ماده ترموپلاستیک است که خاصیت انعطافپذیری بالایی دارد و توانایی تحمل کشش و فشار را بدون شکستن دارد. این فیلامنت به دلیل ساختار مولکولی خاص خود، کشسانی مشابه لاستیک را ارائه میدهد و میتواند تغییر شکل جزئی را بدون آسیب دیدن تحمل کند. TPU در چاپ سهبعدی به دلیل ویژگیهای مکانیکی منحصر به فرد، امکان تولید قطعات مقاوم، انعطافپذیر و کاربردی را فراهم میکند. سطح چاپ TPU معمولاً صاف و یکدست است و با رنگبندی متنوع و امکان ترکیب با مواد افزودنی، پروژههای شخصیسازی شده و خلاقانه را ممکن میسازد. انعطافپذیری و مقاومت کششی TPU آن را از فیلامنتهای سخت و شکننده مانند PLA متمایز میکند و استفاده از آن در قطعاتی که نیاز به تحمل ضربه، خم شدن یا کشش دارند، بسیار رایج است.

فرآیند تولید و ترکیبات فیلامنت TPUفیلامنت TPU از ترکیب پلیاورتانهای ترموپلاستیک با افزودنیهای مقاوم در برابر حرارت، سایش و کشش تولید میشود. این ترکیبات باعث میشوند TPU بتواند علاوه بر انعطافپذیری، مقاومت مکانیکی بالایی نیز داشته باشد. فرآیند تولید TPU شامل ذوب و اکسترود کردن پلیمرها با کنترل دقیق دما و جریان است تا فیلامنت با قطر یکنواخت و کیفیت بالای چاپ حاصل شود. به دلیل ساختار ترموپلاستیک، TPU میتواند با تنظیم دما و سرعت چاپ، رفتار مکانیکی متفاوتی ارائه دهد و در پروژههای مختلف عملکرد مطلوبی داشته باشد. این ترکیبات به فیلامنت TPU اجازه میدهند در شرایط محیطی متفاوت، مقاومت بالا، کشسانی و دوام طولانی مدت خود را حفظ کند. کیفیت مواد اولیه، خلوص پلیمر و دقت در اکستروژن، نقش تعیینکنندهای در خواص نهایی فیلامنت TPU دارند و برای کاربران حرفهای، انتخاب فیلامنت با استانداردهای بالا اهمیت ویژهای دارد.

فیلامنت انعطافپذیر در چاپ سهبعدیفیلامنت TPU در چاپ سهبعدی به دلیل انعطافپذیری بالا و مقاومت مکانیکی مناسب، کاربرد گستردهای دارد. این فیلامنت میتواند در تولید قطعاتی که نیاز به کشش، خم شدن یا ضربهپذیری دارند، عملکرد مطلوب ارائه دهد. TPU امکان چاپ مدلهای دقیق، قطعات مکانیکی کوچک و اکسسوریهای کاربردی را فراهم میکند و به دلیل مقاومت در برابر سایش، طول عمر قطعات تولید شده با آن افزایش مییابد. استفاده از TPU به کاربران این امکان را میدهد که پروژههای خلاقانه و صنعتی را با کیفیت بالا اجرا کنند و قطعاتی تولید کنند که علاوه بر زیبایی، دوام و انعطافپذیری بالایی داشته باشند.

ویژگیهای انعطافپذیری و مقاومت کششییکی از مهمترین ویژگیهای فیلامنت TPU، انعطافپذیری و توانایی تحمل کشش بدون شکست است. این فیلامنت میتواند تغییر شکل جزئی یا کشش زیاد را تحمل کند و پس از آزاد شدن نیرو، به شکل اولیه خود بازگردد. مقاومت کششی TPU باعث میشود قطعات تولید شده با آن طول عمر بالایی داشته باشند و در برابر فشار و ضربه مقاوم باشند. این ویژگی باعث میشود TPU در تولید قطعاتی که نیاز به انعطاف و دوام همزمان دارند، ایدهآل باشد. انعطافپذیری TPU باعث میشود کاربران بتوانند قطعات خم شونده، واشرها، لولههای انعطافپذیر و قطعات کشسان را با کیفیت بالا تولید کنند. این ویژگی، TPU را از فیلامنتهای سخت و شکننده مانند PLA و ABS متمایز کرده و استفاده از آن را در کاربردهای مهندسی و طراحی محصول، به یک انتخاب ایدهآل تبدیل کرده است.

قابلیت جذب ضربه و دوام بالافیلامنت TPU به دلیل ساختار انعطافپذیر خود، توانایی جذب ضربه و کاهش تنشهای وارد شده به قطعه را دارد. این ویژگی باعث میشود قطعات تولید شده با TPU در برابر فشار، ضربه و ساییدگی مقاوم باشند و طول عمر بیشتری داشته باشند. TPU در تولید قطعاتی که در معرض ضربه و استفاده مکرر قرار میگیرند، مانند قطعات صنعتی، کفش، لوازم ورزشی و تجهیزات حفاظتی، کاربرد گسترده دارد. دوام بالا و مقاومت در برابر تغییر شکل و ترک، باعث میشود این فیلامنت برای پروژههای طولانیمدت و کاربردهای صنعتی و خانگی گزینهای بسیار مناسب باشد. استفاده از TPU در تولید قطعات انعطافپذیر، مزیت رقابتی برای تولیدکنندگان ایجاد کرده و امکان ارائه محصولات با کیفیت و کارایی بالا را فراهم میکند.

سازگاری با کاربردهای متنوع صنعتی و خانگیفیلامنت TPU با قابلیت انعطافپذیری، مقاومت کششی و دوام بالا، در کاربردهای صنعتی و خانگی بسیار مناسب است. در صنایع صنعتی، TPU برای تولید قطعات ماشینآلات، واشرها، قطعات محافظ و قطعات مکانیکی کاربرد دارد. در حوزه خانگی و خلاقیت، این فیلامنت برای تولید اکسسوریهای شخصی، قطعات تزئینی و ابزارهای کاربردی مورد استفاده قرار میگیرد. سازگاری TPU با تجهیزات چاپ سهبعدی معمولی و انعطافپذیری آن، به کاربران امکان میدهد پروژههای متنوع با کیفیت بالا و جزئیات دقیق اجرا کنند. این ویژگیها TPU را به انتخابی محبوب برای تولیدکنندگان، طراحان و کاربران خانگی تبدیل کرده و امکان تولید قطعات کاربردی، زیبا و مقاوم را فراهم میکند.

مزایا و معایب فیلامنت TPUفیلامنت TPU ترکیبی از انعطافپذیری، دوام، مقاومت کششی و سطح چاپ صاف را ارائه میدهد. این فیلامنت به دلیل انعطاف بالا و مقاومت مکانیکی مناسب، امکان تولید قطعات کاربردی و تزئینی را فراهم میکند. TPU برای پروژههای خانگی، صنعتی و آموزشی مناسب است و استفاده از آن تجربه چاپ حرفهای و مطمئن را برای کاربران فراهم میکند. با این حال، چاپ TPU نیازمند تنظیم دقیق دما، سرعت چاپ مناسب و تجهیزات دقیق است تا کیفیت قطعات حفظ شود. این فیلامنت در برخی کاربردهای صنعتی ممکن است محدودیت داشته باشد، اما برای قطعات انعطافپذیر و کاربردی، انتخاب بسیار مناسبی است.

مزایای استفاده از فیلامنت TPUمزایای فیلامنت TPU شامل انعطافپذیری بالا، مقاومت کششی و دوام طولانی مدت است. این فیلامنت امکان تولید قطعاتی را فراهم میکند که در برابر ضربه، فشار و کشش مقاوم باشند و طول عمر بالایی داشته باشند. سطح چاپ صاف، امکان چاپ دقیق جزئیات و رنگبندی متنوع نیز از دیگر مزایای TPU است. علاوه بر این، TPU قابلیت چاپ قطعات پیچیده، واشرها، قطعات مکانیکی و اکسسوریهای شخصیسازی شده را دارد و در پروژههای صنعتی و خانگی بسیار کارآمد است. استفاده از TPU باعث افزایش کیفیت نهایی قطعات و رضایت کاربران میشود و برای پروژههای طولانیمدت و کاربردی بسیار مناسب است.

معایب فیلامنت منعطفچاپ با TPU چالشهایی نیز دارد. انعطافپذیری بالا میتواند باعث نخکشیدن یا گیر کردن فیلامنت در نازل شود. سرعت چاپ باید کاهش یابد تا جریان فیلامنت یکنواخت باشد و از مشکلاتی مانند جمع شدگی یا شکستگی جلوگیری شود. همچنین نیاز به تنظیم دقیق دما و کنترل محیط چاپ برای حفظ کیفیت سطح و جزئیات قطعه اهمیت دارد. این چالشها میتوانند تجربه چاپ را برای کاربران مبتدی دشوار کنند، اما با آموزش، تجربه و تجهیزات مناسب، چاپ با TPU به راحتی امکانپذیر است و میتوان از مزایای انعطافپذیری و دوام بالای این فیلامنت بهرهمند شد.

کاربردهای رایج فیلامنت TPUTPU در صنایع مختلف کاربردهای گستردهای دارد و به دلیل انعطافپذیری و دوام بالا، در تولید قطعات صنعتی، ورزشی، پزشکی و خانگی استفاده میشود. این فیلامنت میتواند قطعاتی را تولید کند که در برابر ضربه، فشار و استفاده مکرر مقاوم باشند و طول عمر بالایی داشته باشند. TPU به تولیدکنندگان این امکان را میدهد که محصولات کاربردی، مقاوم و انعطافپذیر تولید کنند و همزمان کیفیت سطح و جزئیات دقیق را حفظ کنند. کاربردهای TPU در صنایع مختلف شامل قطعات مکانیکی، کفش، لوازم ورزشی، تجهیزات پزشکی و ابزارهای خانگی است و این فیلامنت را به یک انتخاب همهجانبه تبدیل کرده است.

استفاده در تولید قطعات صنعتی و مکانیکیTPU به دلیل مقاومت کششی، انعطافپذیری و دوام بالا، برای تولید قطعات صنعتی و مکانیکی کاربرد دارد. این فیلامنت در تولید واشرها، قطعات محافظ، قطعات ماشینآلات و اجزای انعطافپذیر مورد استفاده قرار میگیرد. TPU میتواند فشار و ضربه را جذب کند و از آسیب دیدن قطعه جلوگیری نماید. همچنین قابلیت چاپ دقیق جزئیات باعث میشود قطعات تولید شده با TPU عملکرد مناسبی داشته باشند و در پروژههای صنعتی طولانیمدت مورد استفاده قرار گیرند. این ویژگیها TPU را به انتخابی محبوب برای تولیدکنندگان صنعتی تبدیل کرده است.

کاربرد در صنایع پوشاک، کفش و لوازم ورزشیTPU در صنایع پوشاک، کفش و لوازم ورزشی نیز کاربرد فراوان دارد. انعطافپذیری بالا و دوام TPU باعث میشود این فیلامنت برای تولید کفشهای انعطافپذیر، قطعات ورزشی، پوششهای محافظ و لوازم ورزشی کاربردی باشد. TPU مقاومت در برابر سایش و ضربه را ارائه میدهد و باعث افزایش طول عمر محصولات میشود. همچنین این فیلامنت امکان طراحی محصولات شخصیسازی شده و مدرن را فراهم میکند و برای طراحان کفش و تجهیزات ورزشی بسیار مناسب است. استفاده از TPU در این صنایع باعث بهبود کیفیت، راحتی و دوام محصولات میشود.

ساخت قطعات پزشکی و اکسسوریهای کاربردیدر صنایع پزشکی، TPU برای تولید ابزارهای کمدوام، تجهیزات آموزشی و قطعات کاربردی پزشکی مورد استفاده قرار میگیرد. انعطافپذیری و دوام بالا باعث میشود قطعات پزشکی تولید شده با TPU عملکرد مناسبی داشته باشند و ایمنی بیمار را تضمین کنند. همچنین TPU در تولید اکسسوریهای کاربردی خانگی و تجهیزات محافظتی مانند گاردها و پوششهای انعطافپذیر کاربرد دارد. این فیلامنت به دلیل ویژگیهای مکانیکی و کشسانی خود، امکان تولید قطعات دقیق و مقاوم را فراهم میکند و تجربه کاربردی و حرفهای در صنایع پزشکی و خانگی ارائه میدهد.

مقایسه فیلامنت TPU با سایر فیلامنتها (PLA و ABS)TPU نسبت به فیلامنت PLA و ABS ویژگیهای متفاوتی دارد. انعطافپذیری و کشسانی TPU بسیار بیشتر است و میتواند تغییر شکل بدون آسیب را تحمل کند. PLA و فیلامنت ABS سختتر هستند و مقاومت مکانیکی PLA کمتر از ABS است، اما چاپ آسانتری دارند. TPU نیاز به تنظیم دقیق سرعت و دما دارد و چاپ آن پیچیدهتر است، اما در کاربردهای انعطافپذیر، قطعات کشسان و مکانیکی، عملکرد بهتری ارائه میدهد. این تفاوتها باعث میشود انتخاب بین TPU، PLA و ABS بر اساس نیاز پروژه، سطح مهارت کاربر و کاربرد نهایی انجام شود و TPU برای قطعات انعطافپذیر و مقاوم، گزینه ایدهآل است.

نکات مهم در چاپ و نگهداری از فیلامنت TPUچاپ TPU نیازمند دقت بالا در تنظیم دما، سرعت و جریان فیلامنت است تا از مشکلاتی مانند نخکشیدن و جمع شدگی جلوگیری شود. استفاده از بستر مناسب و کنترل محیط چاپ نیز اهمیت دارد. TPU باید در محیط خشک و خنک نگهداری شود تا رطوبت جذب نکند و کیفیت چاپ کاهش نیابد. استفاده از جعبه خشککن یا بستهبندی ضد رطوبت توصیه میشود. رعایت این نکات باعث میشود کیفیت سطح، جزئیات قطعه و طول عمر فیلامنت TPU حفظ شود و تجربه چاپ موفق و بدون مشکل برای کاربران فراهم گردد.

دمای مناسب چاپ برای TPUدمای نازل مناسب برای TPU معمولاً بین 220 تا 240 درجه سانتیگراد است و بستر گرم اختیاری است. تنظیم دقیق دما باعث یکنواختی جریان فیلامنت و کاهش مشکلات چاپ میشود. برای قطعات بزرگ و پیچیده، کنترل جریان هوا و دمای محیط اهمیت دارد. رعایت این دماها باعث افزایش کیفیت نهایی قطعه، کاهش خطاهای چاپ و طول عمر فیلامنت میشود و تجربه چاپ راحت و مطمئن را برای کاربران فراهم میکند.

مشکلات رایج در چاپ فیلامنت انعطافپذیر و راهکارهاچاپ TPU ممکن است با مشکلاتی مانند نخکشیدن، جمع شدگی و گیر کردن فیلامنت در نازل مواجه شود. کاهش سرعت چاپ، تنظیم دما و استفاده از نازل مناسب میتواند این مشکلات را کاهش دهد. همچنین استفاده از بستر مناسب و کنترل جریان هوا کیفیت چاپ را بهبود میبخشد. رعایت این نکات باعث افزایش دقت، دوام و مقاومت قطعات تولیدی میشود و تجربه چاپ حرفهای و بدون مشکل را برای کاربران تضمین میکند.

شرایط نگهداری فیلامنت TPUTPU باید در محیط خشک، خنک و دور از نور مستقیم نگهداری شود. استفاده از بستهبندی ضد رطوبت، جعبه خشککن یا کیسههای سیلیکایی باعث افزایش طول عمر و حفظ کیفیت فیلامنت میشود. نگهداری مناسب باعث حفظ انعطافپذیری، مقاومت کششی و کیفیت سطح قطعات تولیدی میشود و از آسیب دیدن فیلامنت جلوگیری میکند. رعایت این شرایط، طول عمر قطعات و کیفیت چاپ را تضمین میکند و تجربه کاربری بهینهای ارائه میدهد.

جمعبندیفیلامنت TPU با انعطافپذیری بالا، مقاومت کششی و دوام طولانی، گزینهای مناسب برای تولید قطعات انعطافپذیر، مقاوم و کاربردی است. این فیلامنت در صنایع صنعتی، پزشکی، ورزشی و خانگی کاربرد دارد و امکان تولید قطعات دقیق و با کیفیت بالا را فراهم میکند. با رعایت نکات چاپ، دما، سرعت و شرایط نگهداری، TPU میتواند تجربه چاپ حرفهای، کمریسک و مطمئن را برای کاربران ارائه دهد. اگر به دنبال تولید قطعات انعطافپذیر، مقاوم در برابر ضربه و کاربردی هستید، TPU انتخاب مناسبی خواهد بود و میتواند نیازهای پروژههای متنوع شما را برآورده کند.

کاربرد پرینتر سه بعدی در معماری

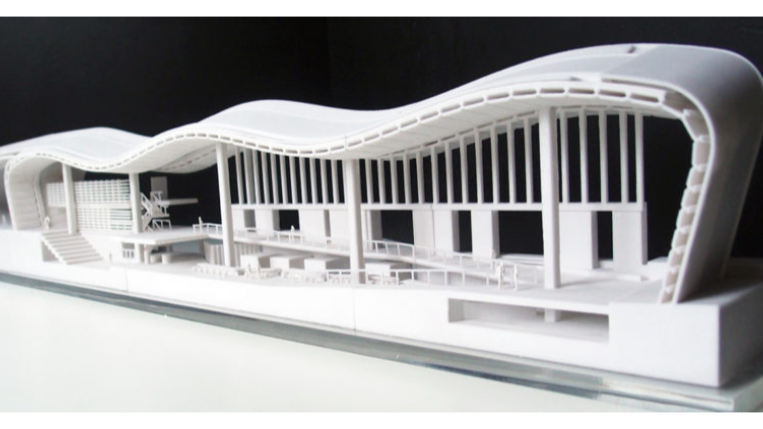

پرینتر سه بعدی تحولی بزرگ در طراحی معماری مدرن ایجاد کرده است و به معماران امکان میدهد ایدههای پیچیده و خلاقانه خود را با دقت بالا به واقعیت تبدیل کنند. این فناوری با امکان تولید مدلها و قطعات سه بعدی از فایلهای دیجیتال، فرآیند طراحی را سریعتر و انعطافپذیرتر کرده است. معماران میتوانند قبل از اجرای پروژه واقعی، نمونههای دقیق ماکتها و سازهها را بررسی و اصلاح کنند. استفاده از چاپ سه بعدی در معماری همچنین امکان تجسم بهتر فضا، نورپردازی و تناسب مقیاس را فراهم میکند. این فناوری باعث کاهش خطاهای طراحی و افزایش هماهنگی بین تیمهای طراحی، مهندسی و ساخت میشود و نوآوری را به سطحی بالاتر میبرد. علاوه بر این، پرینتر سه بعدی امکان آزمایش طرحهای نوآورانه و هندسههای پیچیده که در روشهای سنتی دشوار یا غیرممکن بودند را فراهم میکند و طراحی مدرن را به تجربهای ملموس و قابل مشاهده تبدیل میکند.

مزایای استفاده از پرینتر سه بعدی در ماکت های معماریاستفاده از پرینتر سه بعدی در ساخت ماکتهای معماری مزایای متعددی دارد. اول از همه، سرعت تولید ماکتها نسبت به روشهای سنتی به طور قابل توجهی افزایش مییابد و زمان لازم برای آمادهسازی پروژه کوتاهتر میشود. دقت بالا و جزئیات دقیق چاپ سه بعدی باعث میشود ماکتها نمایی واقعی و حرفهای داشته باشند. این فناوری امکان تولید قطعات پیچیده مانند پنجرهها، ستونها و جزئیات تزئینی را با کیفیت بالا فراهم میکند. همچنین کاهش هزینههای نیروی کار و مواد مصرفی از دیگر مزایای استفاده از پرینتر سه بعدی است. معماران میتوانند ماکتهای متنوع و اصلاحات متعدد را با هزینه کمتر تولید کنند و فرآیند تصمیمگیری در طراحی را تسریع کنند. علاوه بر این، چاپ سه بعدی باعث کاهش خطاهای انسانی در ساخت ماکت میشود و امکان تولید تکرارپذیر و دقیق قطعات را فراهم میکند، بنابراین پروژهها با کیفیت و هماهنگی بیشتری اجرا میشوند.

پرینتر سه بعدی و کاهش هزینه و زمان پروژههای معمارییکی از بزرگترین مزایای پرینتر سه بعدی در معماری، کاهش قابل توجه هزینه و زمان پروژهها است. چاپ سه بعدی امکان تولید سریع ماکتها و قطعات مدل را فراهم میکند و نیازی به قالبگیری دستی یا برش و مونتاژ طولانی ندارد. با کاهش زمان طراحی و نمونهسازی، پروژهها میتوانند سریعتر به مرحله اجرا برسند. همچنین استفاده از مواد بهینه و کاهش ضایعات، هزینه مواد مصرفی را کاهش میدهد. به این ترتیب، پرینتر سه بعدی به معماران اجازه میدهد با صرف بودجه کمتر، چندین گزینه طراحی را آزمایش کنند و بهترین طرح را انتخاب کنند. این فناوری به ویژه در پروژههای بزرگ و پیچیده که نیاز به نمونهسازی سریع دارند، کارآمد است و باعث افزایش بهرهوری و صرفهجویی در منابع مالی و زمانی میشود.

کاربرد پرینتر سه بعدی در تولید قطعات پیچیده و سفارشیپرینتر سه بعدی امکان تولید قطعات پیچیده و سفارشی را فراهم میکند که در روشهای سنتی ساخت بسیار دشوار یا پرهزینه هستند. این فناوری به معماران اجازه میدهد جزئیات منحصر به فرد، هندسههای پیچیده و المانهای خاص را با دقت بالا ایجاد کنند. از قطعات دکوراتیو گرفته تا سازههای کوچک و اجزای سازهای، همه میتوانند با چاپ سه بعدی تولید شوند. تولید سفارشی باعث افزایش انعطافپذیری در طراحی و تطبیق دقیق با نیازهای پروژه میشود. این روش همچنین امکان تغییرات سریع در طرحها و اصلاح جزئیات بدون نیاز به تولید دوباره کل ماکت را فراهم میکند و به معماران اجازه میدهد با سرعت و دقت بیشتری کار کنند. چاپ سه بعدی برای پروژههای نوآورانه و مدرن که نیاز به جزئیات دقیق و پیچیده دارند، یک ابزار حیاتی محسوب میشود و مرزهای خلاقیت در طراحی معماری را گسترش میدهد.

بهبود دقت و جزئیات در ماکتهای معماریچاپ سه بعدی به معماران اجازه میدهد دقت و جزئیات ماکتهای معماری را به سطحی برسانند که با روشهای سنتی امکانپذیر نیست. قطعات کوچک و پیچیده مانند پنجرهها، ستونها، نردهها و تزئینات داخلی با وضوح بالا چاپ میشوند و ساختار کلی ماکت دقیق و واقعی به نظر میرسد. دقت چاپ باعث میشود مقیاس و تناسب قطعات رعایت شود و پیشبینی بهتر از نتیجه نهایی پروژه حاصل شود. این فناوری امکان اصلاح سریع جزئیات و تطبیق با تغییرات طراحی را فراهم میکند و زمان مورد نیاز برای آمادهسازی نمونههای اولیه را کاهش میدهد. همچنین کیفیت بالای جزئیات، قابلیت ارائه حرفهایتر به مشتریان و سرمایهگذاران را افزایش میدهد و فرآیند تصویری کردن ایدههای معماری را به تجربهای ملموس تبدیل میکند.

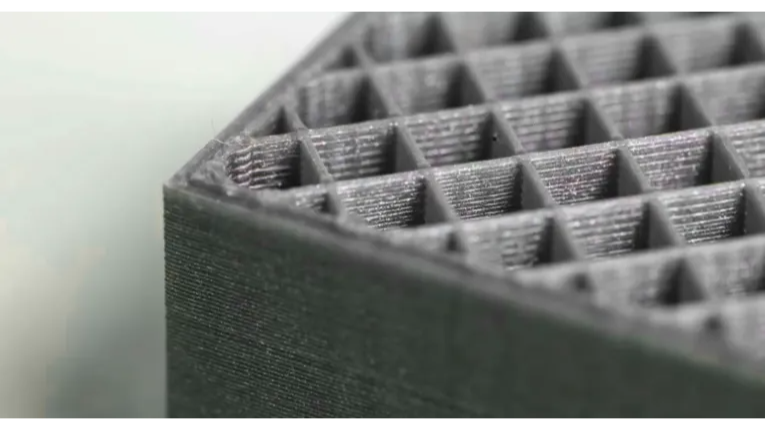

استفاده از مواد متنوع و نوآوری در طراحی با پرینتر سه بعدیپرینتر سه بعدی امکان استفاده از مواد متنوع را برای تولید ماکتهای معماری فراهم میکند. فیلامنت PETG، فیلامنت PLA و فیلامنت ABS و فیلامنتهای کامپوزیتی هر کدام ویژگیها و کاربردهای خاص خود را دارند و معماران میتوانند با انتخاب مناسب مواد، جلوههای بصری و کیفیت مورد نظر را ایجاد کنند. استفاده از مواد متنوع باعث نوآوری در طراحی و افزایش خلاقیت میشود. ترکیب رنگها، شفافیت و بافتهای مختلف امکان تولید ماکتهایی با جزئیات بالا و واقعگرایانه را فراهم میکند. این انعطافپذیری در مواد باعث میشود ایدههای نوآورانه به راحتی به نمونه واقعی تبدیل شوند و امکان آزمایش انواع سبکهای طراحی فراهم شود. پرینتر سه بعدی ابزار مناسبی برای ارائه آثار خلاقانه و دقیق در معماری مدرن است و محدودیتهای سنتی ساخت را از میان برداشته است.

پرینتر سه بعدی در پروژههای ساختمانی و مدلسازی سازههاچاپ سه بعدی در پروژههای ساختمانی و مدلسازی سازهها نیز کاربرد گسترده دارد. این فناوری امکان تولید مدلهای سه بعدی از ساختمانها، پلها و سازههای پیچیده را فراهم میکند و پیشبینی مشکلات ساخت را آسانتر میکند. معماران میتوانند تحلیل دقیق از توزیع نیرو، طراحی سازه و زیباییشناسی ارائه دهند. مدلسازی سازهها با چاپ سه بعدی باعث کاهش خطا و بهبود هماهنگی بین تیمهای طراحی و ساخت میشود. همچنین امکان تست مدلها و ارزیابی عملکرد سازهها قبل از اجرای واقعی فراهم میشود و هزینه و زمان پروژه کاهش مییابد. این کاربرد چاپ سه بعدی باعث میشود فرآیند طراحی و ساخت همزمان پیش رود و کیفیت نهایی پروژه بهبود یابد.

چالشها و محدودیتهای استفاده از پرینتر سه بعدی در معماریبا وجود مزایا، استفاده از پرینتر سه بعدی در معماری چالشها و محدودیتهایی نیز دارد. محدودیت اندازه پرینتر و حجم چاپ، هزینه بالای برخی مواد و زمان طولانی چاپ برای قطعات بزرگ از جمله این محدودیتهاست. همچنین نیاز به تجربه و مهارت در طراحی فایلهای دیجیتال و تنظیمات چاپ اهمیت دارد. برخی مواد ممکن است به راحتی دچار تاببرداشتن یا شکستگی شوند و نیازمند کنترل دقیق دما و رطوبت هستند. همچنین هزینه اولیه خرید تجهیزات و نرمافزارهای پیشرفته ممکن است برای پروژههای کوچک محدودیت ایجاد کند. شناخت این چالشها و برنامهریزی مناسب برای آنها میتواند ریسکها را کاهش داده و بهرهوری چاپ سه بعدی در معماری را افزایش دهد.

آینده پرینتر سه بعدی در معماری و شهرسازی هوشمندپرینتر سه بعدی با پیشرفتهای مداوم خود، افقهای جدیدی را در معماری و شهرسازی هوشمند ایجاد میکند و نقش کلیدی در توسعه طرحهای پایدار و نوآورانه ایفا میکند. استفاده از فناوری چاپ سه بعدی امکان طراحی و ساخت سازههای با هندسه پیچیده، قطعات سفارشی و عناصر دکوراتیو پیشرفته را فراهم میکند که در روشهای سنتی ساخت بسیار دشوار یا هزینهبر هستند.

در شهرسازی هوشمند، این فناوری میتواند به تولید ساختمانهای کمهزینه، سریع و پایدار کمک کند و انعطاف بالایی در تطبیق با نیازهای محیطی و اقلیمی فراهم آورد. ترکیب چاپ سه بعدی با تکنولوژیهای دیجیتال مانند BIM، حسگرهای هوشمند و نرمافزارهای مدیریت پروژه باعث هماهنگی بیشتر بین طراحی، ساخت و نگهداری میشود و امکان مدیریت بهینه منابع، کاهش ضایعات و افزایش کیفیت پروژه را فراهم میآورد. علاوه بر این، توسعه مواد پیشرفته و مقاوم، چاپگرهای با ابعاد بزرگ و نرمافزارهای هوشمند، زمینه را برای تولید سازههای نوآورانه و پایدار فراهم میکند و نقش چاپ سه بعدی در فرآیندهای معماری و شهرسازی هر روز پررنگتر خواهد شد. این فناوری امکان تولید ماکتهای دقیق و شبیهسازی واقعی محیطهای شهری را نیز فراهم میکند که میتواند در تصمیمگیریهای طراحی و برنامهریزی شهری مؤثر باشد و باعث کاهش ریسکها و هزینههای اجرایی شود.

نتیجهگیریپرینتر سه بعدی در تحول معماری مدرن و شهرسازی هوشمند نقشی اساسی دارد و توانایی ارائه طرحهای دقیق، پیچیده و سفارشی را به معماران و برنامهریزان شهری میدهد. این فناوری باعث افزایش سرعت تولید ماکتها و قطعات، کاهش هزینه و زمان پروژهها و ارتقای دقت و جزئیات طراحی میشود و امکان آزمایش ایدههای نوآورانه با ریسک کم را فراهم میکند. با وجود چالشها و محدودیتهایی مانند اندازه چاپگر، زمان چاپ و هزینه مواد، آینده پرینتر سه بعدی در معماری بسیار روشن است و قابلیت تغییر بنیادین در روشهای سنتی طراحی و ساخت را دارد. بهرهگیری هوشمندانه از چاپ سه بعدی میتواند کیفیت، بهرهوری و خلاقیت در پروژههای معماری و شهری را به سطح بالاتری برساند، و با ترکیب این فناوری با تکنولوژیهای دیجیتال و مواد پیشرفته، میتوان ساختمانها و شهرهای هوشمند، پایدار و زیبا را طراحی و اجرا کرد. این تحول در معماری نشاندهنده تلفیق خلاقیت، فناوری و کارایی است که میتواند تجربه معماری را متحول کرده و استانداردهای جدیدی در طراحی و ساخت معرفی کند و به ایجاد محیطهای شهری بهتر، کمهزینه و دوستدار محیط زیست منجر شود.

لیست کامل مشکلات پرینتر سه بعدی و راه رفع آن

پرینتر سهبعدی دستگاهی است که با تبدیل فایلهای دیجیتال به قطعات فیزیکی، امکان ساخت مدلهای سهبعدی را فراهم میکند. اساس کار پرینتر سهبعدی بر لایهگذاری مواد و ایجاد شکل نهایی با حرکت دقیق نازل یا نور لیزر است. با این حال، پیچیدگی حرکتی و حساسیت به پارامترهای چاپ باعث میشود خطاها و مشکلات متعددی در حین چاپ رخ دهند. نوسانات دما، عدم دقت مکانیکی، تنظیمات نامناسب اسلایسر، کیفیت پایین فیلامنت و حتی شرایط محیطی میتوانند سبب بروز مشکلات شوند. شناخت فرآیند چاپ و عوامل مؤثر بر آن اولین گام برای پیشگیری از خطا است. با تجزیه و تحلیل دقیق علائم و خطاها، کاربران میتوانند راهکارهای مناسب برای رفع مشکلات را شناسایی کرده و کیفیت چاپ را بهبود بخشند. این آگاهی باعث افزایش عمر دستگاه، کاهش هدررفت مواد و دستیابی به چاپهای دقیقتر میشود.

پرینتر سهبعدی چگونه کار میکند و چرا خطا در آن رخ میدهد؟عملکرد پرینتر سهبعدی بر اساس فرآیند لایهگذاری و کنترل دقیق مکانیکی و حرارتی است. فایل سهبعدی ابتدا در نرمافزار اسلایسر به مسیر حرکت نازل، سرعت چاپ، دما و ضخامت لایهها تبدیل میشود. این دادهها به برد کنترلر ارسال شده و نازل یا لیزر طبق آن حرکت میکند. خطاها معمولاً زمانی رخ میدهند که یکی از پارامترها درست تنظیم نشده باشد یا قطعات مکانیکی پرینتر مانند محورهای X و Y با دقت عمل نکنند. فیلامنت نامرغوب یا جذب رطوبت، بستر چاپ غیر یکنواخت و دمای نازل و بستر نامناسب نیز از دیگر عوامل مؤثر هستند. حتی تغییرات ناگهانی دمای محیط یا لرزش دستگاه میتواند باعث جابجایی لایهها یا ترک خوردن قطعه شود. علاوه بر این، مشکلات نرمافزاری مانند انتخاب پروفایل نامناسب در اسلایسر یا خطاهای ناشی از بهروزرسانیهای ناقص سیستم، میتوانند باعث چاپ ناقص شوند. همچنین، کارکرد نامناسب موتورهای قدمی یا سیمکشیهای معیوب برد کنترل، تأثیر مستقیم بر دقت و کیفیت چاپ دارند. شناخت دقیق فرآیند چاپ، تنظیمات صحیح نرمافزار و سختافزار، و پایش مداوم شرایط محیطی، اساس رفع مشکلات و بهینهسازی چاپ است و باعث افزایش بازدهی و کیفیت قطعات چاپ شده میشود.

رایجترین مشکلات پرینتر سهبعدی در حین چاپدر حین چاپ سهبعدی، چند مشکل رایج بیشتر از سایر خطاها رخ میدهند. این مشکلات شامل نچسبیدن قطعه به بستر چاپ، انسداد نازل، ناهماهنگی در اکستروژن، دفرمه شدن لایهها و ایجاد خطوط یا حباب روی سطح مدل هستند. گاهی اوقات جابجایی لایهها یا Layer Shifting رخ میدهد که ناشی از لغزش محورهای مکانیکی یا شل بودن تسمههاست. مشکلات نرمافزاری مانند تنظیمات نادرست اسلایسر، پروفایلهای غیر بهینه و سرعت چاپ نامناسب نیز میتوانند باعث چاپ ناقص شوند. علاوه بر این، استفاده از فیلامنت با رطوبت بالا یا ذخیرهسازی نامناسب مواد، باعث تغییر در جریان اکستروژن و کاهش کیفیت چاپ میشود. مشکلات مرتبط با دمای نازل و بستر، انقباض مواد و جریان هوا نیز از دیگر عوامل رایج هستند. شناخت دقیق هر مشکل و علائم آن، اولین قدم برای رفع ایرادات چاپ سهبعدی است. با بررسی منظم فرآیند چاپ، ثبت تنظیمات موفق و استفاده از راهکارهای پیشگیرانه، میتوان بسیاری از این خطاها را کاهش داد و کیفیت چاپ سهبعدی را بهبود بخشید. علاوه بر این، آموزش اپراتور برای شناسایی سریع مشکلات در هنگام چاپ، میتواند از توقفهای غیرضروری و هدر رفت مواد جلوگیری کند و کارایی چاپ را افزایش دهد.

چاپ نشدن لایه اول یا چسبندگی ضعیف به صفحه ساختیکی از رایجترین مشکلات چاپ سهبعدی، عدم چسبندگی لایه اول به بستر چاپ است. این مشکل میتواند به دلیل تنظیمات نادرست ارتفاع نازل، دمای پایین بستر، گرد و غبار یا کثیفی سطح، و استفاده از بستر نامناسب ایجاد شود. برای رفع آن، ابتدا باید ارتفاع نازل و فاصله بین نازل و بستر تنظیم شود تا لایه اول به درستی روی سطح قرار گیرد. استفاده از چسبهای مخصوص، تپاندن بستر یا بسترهای گرم نیز میتواند چسبندگی را افزایش دهد. انتخاب دمای مناسب برای فیلامنت و پیشگرم کردن بستر پیش از چاپ، به همراه بررسی یکنواختی سطح، به تثبیت قطعه و جلوگیری از جدا شدن آن کمک میکند. علاوه بر این، استفاده از روشهای پیشرفته مانند Raft یا Brim باعث میشود لایه اول بهتر به بستر بچسبد و از انحراف یا Warping جلوگیری شود. اعمال تنظیمات نرمافزاری مناسب مانند کاهش سرعت لایه اول، افزایش Flow Rate یا کاهش فاصله بین خطوط اولیه، همچنین باعث چسبندگی بهتر میشود. رعایت این نکات باعث شروع موفق چاپ و کاهش خطاهای بعدی خواهد شد و کیفیت کلی چاپ به میزان قابل توجهی بهبود مییابد. علاوه بر این، محیط چاپ نیز باید آرام و بدون جریان هوا باشد تا از جدا شدن لایه اول جلوگیری شود.

مشکل انسداد نازل و نحوه تمیز کردن آنانسداد نازل یکی دیگر از مشکلات شایع است که میتواند جریان فیلامنت را محدود کرده و کیفیت چاپ را کاهش دهد. دلایل انسداد شامل فیلامنت با کیفیت پایین، رطوبت جذب شده در مواد، دمای نامناسب نازل و باقیماندن مواد قبلی است. برای رفع انسداد، ابتدا نازل باید گرم شود تا فیلامنت جامد نرم شود. سپس میتوان از ابزارهای تمیزکننده مخصوص یا فیلامنت تمیز برای خارج کردن مواد استفاده کرد. روش دیگری استفاده از تکنیک pull یا cold pull است که فیلامنت نرم شده را به آرامی از نازل خارج میکند و ذرات جامد را همراه خود میکشد. علاوه بر این، استفاده منظم از فیلامنت خشک و با کیفیت بالا باعث کاهش انسداد و افزایش طول عمر نازل میشود. بررسی دورهای دمای نازل و استفاده از تنظیمات صحیح در نرمافزار اسلایسر برای هر نوع فیلامنت، از تجمع مواد و انسداد جلوگیری میکند. همچنین، مراقبت از نازل هنگام تعویض فیلامنت و تمیزکاری بعد از هر چاپ، به حفظ جریان یکنواخت و کیفیت بالای چاپ کمک میکند. رعایت این نکات باعث کاهش هزینههای تعمیر و نگهداری و جلوگیری از خراب شدن چاپهای حساس میشود.

ناهماهنگی در اکسترودر و کم یا زیاد بودن اکستروژن (Under/Over Extrusion)کم یا زیاد بودن اکستروژن باعث مشکلاتی در پرینت میشود. Under Extrusion زمانی رخ میدهد که اکسترودر فیلامنت کافی تولید نمیکند و در نتیجه لایهها ناقص و شکافدار میشوند. Over Extrusion برعکس باعث تجمع بیش از حد مواد، حباب و خطوط ناخواسته روی دیوارهها میشود. برای رفع این مشکلات، ابتدا باید تنظیمات اکسترودر و نرخ جریان فیلامنت در اسلایسر بررسی و اصلاح شود. بررسی قطر نازل، دمای نازل و شرایط فیلامنت نیز اهمیت دارد. گاهی نیاز است Calibration اکسترودر انجام شود تا میزان واقعی خروج مواد با تنظیمات نرمافزاری هماهنگ شود. علاوه بر این، بررسی نحوه جمع شدن فیلامنت در اسپلایسر، سرعتهای پیشتغذیه و Retraction میتواند به رفع مشکلات کمک کند. انتخاب فیلامنت با کیفیت و خشک، همراه با اجرای تستهای نمونه، میزان خطاهای Under یا Over Extrusion را به حداقل میرساند. رعایت این مراحل باعث یکنواختی جریان و کیفیت بهتر چاپ، کاهش هدر رفت مواد و جلوگیری از ایجاد خطوط ناخواسته روی سطح مدل میشود و چاپ نهایی حرفهایتر و مقاومتر خواهد بود.

ایجاد خطوط، حباب یا شکاف در دیواره مدل پرینتشدهخطوط و شکاف روی سطح مدل ناشی از مشکلات مکانیکی، اکستروژن نامناسب یا تغییرات دما هستند. لرزش محورهای پرینتر، شل بودن تسمهها و سرعت چاپ غیر یکنواخت میتوانند باعث ایجاد خطوط برجسته یا ناهمواری در دیواره شوند. استفاده از فیلامنت با کیفیت و خشک، تنظیم دقیق سرعت چاپ و دمای مناسب نازل و بستر به کاهش این ایرادات کمک میکند. گاهی افزایش درصد پرشدگی یا افزودن خطوط دیواره اضافی در اسلایسر میتواند شکافها را پر کرده و سطح مدل را صافتر کند. علاوه بر این، استفاده از پیشنمایش مسیر نازل و انجام چاپ نمونه قبل از پروژههای بزرگ، باعث شناسایی مشکلات احتمالی میشود. انتخاب پروفایل مناسب برای ارتفاع لایه و میزان Retraction نیز از ایجاد حبابها و خطوط غیر یکنواخت جلوگیری میکند. کنترل جریان هوا، دمای محیط و رطوبت نیز در حفظ کیفیت دیوارهها اهمیت دارد. رعایت این موارد باعث افزایش دوام، ظاهر بهتر و کیفیت کلی چاپ سهبعدی میشود و احتمال خطا در چاپهای پیچیده کاهش مییابد.

دفرمه شدن یا پیچ خوردن قطعه (Warping) و روشهای پیشگیریWarping یا دفرمه شدن قطعه به دلیل انقباض ناگهانی مواد هنگام سرد شدن رخ میدهد. این مشکل بیشتر در ABS و فیلامنتهای با انقباض بالا مشاهده میشود و باعث بلند شدن لبهها و جدا شدن از بستر میشود. پیشگیری از Warping با گرم کردن بستر، استفاده از محفظه چاپ بسته، انتخاب چسب مناسب روی بستر و کاهش سرعت چاپ لایه اول امکانپذیر است. همچنین، تنظیم صحیح ارتفاع لایه اول و ضخامت دیوارهها میتواند تنشهای داخلی را کاهش دهد. استفاده از Raft یا Brim نیز به تثبیت قطعه کمک کرده و احتمال پیچ خوردگی را کاهش میدهد. مدیریت دما و جریان هوا در محیط چاپ اهمیت زیادی در جلوگیری از دفرمه شدن دارد.

جابجایی لایهها (Layer Shifting) در طول چاپ و دلایل آنLayer Shifting زمانی رخ میدهد که لایههای چاپشده نسبت به یکدیگر جابجا شوند و خطوط صاف مدل به هم بریزد. این مشکل معمولاً ناشی از شل بودن تسمهها، لغزش چرخدندهها، سرعت زیاد چاپ یا انسداد جزئی در محورهای مکانیکی است. رفع آن با بررسی سختافزاری محورهای X و Y، سفت کردن تسمهها، کاهش سرعت چاپ و بررسی دقت گاید ریلها انجام میشود. در برخی موارد، تنظیم مجدد اسلایسر و اطمینان از هماهنگی سرعت حرکت و اکستروژن نیز ضروری است. این اقدامات باعث جلوگیری از Layer Shifting و حفظ دقت ابعادی مدل میشود. رعایت نگهداری منظم پرینتر نیز احتمال بروز این مشکل را کاهش میدهد.

مشکل در دمای نازل و بستر چاپ (Bed Temperature Issues)دمای نازل و بستر نقش حیاتی در کیفیت چاپ دارد. دمای پایین نازل میتواند باعث Under Extrusion و انسداد شود و دمای بالا، ذوب بیش از حد و جریان ناخواسته فیلامنت را ایجاد کند. دمای نامناسب بستر نیز منجر به نچسبیدن لایه اول، Warping و ترک خوردگی میشود. تنظیم دما باید با توجه به نوع فیلامنت و توصیههای تولیدکننده انجام شود. استفاده از ترموستات دقیق، سنسورهای کالیبره شده و پیشگرم کردن بستر از ابتدا کمک میکند تا شرایط حرارتی پایدار ایجاد شود. پایش منظم دما در طول چاپ برای حفظ کیفیت و جلوگیری از خرابی قطعه ضروری است. علاوه بر این، تغییرات ناگهانی دمای محیط و جریان هوای سرد یا گرم میتواند باعث انقباض یا انبساط ناگهانی لایهها شود و تنش داخلی در قطعه ایجاد کند. بنابراین، استفاده از محفظه بسته و تنظیم دمای محیط، به ویژه برای قطعات بزرگ یا فیلامنتهای حساس مانند ABS و Nylon اهمیت ویژهای دارد. کنترل همزمان دمای نازل، بستر و محیط باعث چاپ یکنواخت و کاهش مشکلات Warping و ترک خوردگی میشود.

صداهای غیرعادی در پرینتر سهبعدی و نحوه رفع آنهاصداهای غیرعادی معمولاً ناشی از شل بودن قطعات مکانیکی، محورهای خشک، تسمههای ناصاف یا چرخدندههای ساییده شده هستند. این صداها نه تنها آزاردهندهاند، بلکه میتوانند نشاندهنده تنشهای مکانیکی باشند که منجر به جابجایی لایهها یا شکست قطعه میشوند. برای رفع آن، ابتدا باید تمام قطعات متحرک تمیز و روغنکاری شوند. بررسی تسمهها، پیچها و محورهای مکانیکی برای اطمینان از سفت بودن و روان بودن حرکت ضروری است. تنظیم مجدد گاید ریلها و اطمینان از همراستایی نازل نیز در کاهش صدای غیرعادی و بهبود کیفیت چاپ مؤثر است. همچنین، بررسی و جایگزینی قطعات ساییده یا فرسوده مانند بلبرینگها و چرخدندهها میتواند صدای اضافی را به حداقل برساند. استفاده از روانکنندههای استاندارد و اجرای برنامه نگهداری منظم باعث افزایش طول عمر قطعات و جلوگیری از خرابیهای مکانیکی میشود. توجه به صدای غیرعادی در پرینتر نه تنها برای آرامش محیطی مهم است، بلکه نشانهای است برای اپراتور تا قبل از ایجاد مشکلات جدی، اقدامات پیشگیرانه انجام دهد. پیگیری منظم و ثبت مشکلات مکانیکی میتواند از تکرار خرابیها جلوگیری کند و کیفیت چاپ را بهبود بخشد.

مشکلات نرمافزاری در تنظیمات اسلایسر (Slicer) و پروفایل پرینتتنظیمات نادرست اسلایسر میتواند باعث چاپ ناقص، خطوط اضافی، انسداد نازل و جابجایی لایهها شود. پروفایلهای غیر بهینه، انتخاب نادرست ارتفاع لایه، درصد پرشدگی و سرعت چاپ از جمله عوامل رایج هستند. برای رفع این مشکلات، بررسی دقیق پروفایل، استفاده از پیشنمایش مسیر نازل و انجام تست چاپ نمونه توصیه میشود. بروزرسانی نرمافزار و استفاده از تنظیمات توصیهشده تولیدکننده نیز کمککننده است. آموزش و آشنایی با تمامی گزینههای اسلایسر مانند Flow Rate، Retraction و Wall Thickness باعث بهینهسازی چاپ و کاهش خطاهای نرمافزاری میشود. علاوه بر این، توجه به تنظیمات Advanced مانند Coasting، Z-hop و Temperature Overrides میتواند مشکلات ظریف چاپ را برطرف کند. ثبت و مقایسه پروفایلهای موفق، به ویژه برای انواع مختلف فیلامنت، باعث بهبود کیفیت و کاهش زمان تست میشود. استفاده از نرمافزارهای جدید اسلایسر و بررسی بروزرسانیهای آن، به ویژه در مدلهای پیچیده، تضمین میکند که چاپ مطابق با استانداردهای صنعتی و نیازهای دقیق انجام شود. آگاهی کامل از تنظیمات نرمافزاری، همراه با نظارت بر چاپ، کلید چاپ حرفهای و بدون خطا است.

راهکارهای عمومی برای افزایش کیفیت چاپ سهبعدیافزایش کیفیت چاپ سهبعدی نیازمند ترکیب تنظیمات دقیق مکانیکی، حرارتی و نرمافزاری است. استفاده از فیلامنت خشک و با کیفیت، کالیبره کردن نازل و بستر، تنظیم دما و سرعت چاپ، و انتخاب ارتفاع لایه و ضخامت دیواره مناسب اهمیت دارد. همچنین، پیشنمایش مسیر نازل در اسلایسر و تست چاپ نمونه میتواند ایرادات احتمالی را قبل از چاپ قطعه اصلی نشان دهد. نگهداری منظم دستگاه، بررسی تسمهها و محورهای متحرک، و کنترل شرایط محیطی مانند دما و رطوبت نیز نقش مهمی در کیفیت چاپ دارند. استفاده از محفظه بسته برای کنترل جریان هوا، فنها و رطوبت محیط نیز به کاهش مشکلاتی مانند Warping و ترکخوردگی کمک میکند. آموزش اپراتور در نحوه کالیبراسیون دقیق و رعایت مراحل استاندارد چاپ، همراه با ثبت تجربیات و پارامترهای موفق، باعث افزایش کیفیت نهایی و تکرارپذیری در چاپ میشود. رعایت تمام این نکات باعث چاپ دقیق، مقاوم و با ظاهری صاف و بدون عیب خواهد شد و خطاهای چاپ را به حداقل میرساند.

نگهداری و سرویس دورهای پرینتر سهبعدی برای جلوگیری از مشکلات تکرارینگهداری منظم پرینتر سهبعدی شامل تمیزکاری نازل، روغنکاری محورهای مکانیکی، بررسی تسمهها و پیچها و کنترل دقیق دما است. سرویس دورهای باعث جلوگیری از انسداد نازل، شل شدن قطعات و مشکلات مکانیکی میشود. همچنین، بررسی نرمافزار اسلایسر و بروزرسانی آن برای استفاده از پروفایلهای بهینه ضروری است. ثبت تنظیمات موفق، بررسی شرایط محیطی و استفاده از فیلامنت با کیفیت، کیفیت چاپ را بهبود میبخشد. برنامهریزی منظم برای سرویس دورهای باعث افزایش طول عمر دستگاه، کاهش هزینه تعمیرات و چاپ دقیقتر و یکنواختتر میشود. علاوه بر این، نگهداری دورهای شامل بررسی صحت حسگرها، دقت ترموکوپلها و عملکرد فنها نیز میشود. تهیه یک چکلیست ماهانه برای بررسی تمامی قطعات مکانیکی و نرمافزاری باعث میشود که مشکلات پیش از وقوع شناسایی و رفع شوند. این اقدامات پیشگیرانه تضمین میکنند که چاپها با کیفیت ثابت و بدون توقف ناخواسته انجام شوند و بهرهوری دستگاه به حداکثر برسد.

جمعبندیشناخت کامل مشکلات رایج پرینتر سهبعدی و دلایل وقوع آنها، کلید دستیابی به چاپ دقیق و باکیفیت است. از چسبندگی لایه اول گرفته تا تنظیمات نازل، اکستروژن، دما و نرمافزار اسلایسر، همه عوامل باید هماهنگ باشند. رفع ایرادات به موقع، سرویس دورهای و استفاده از مواد با کیفیت باعث کاهش خطا و افزایش استحکام و دقت مدلها میشود. با ترکیب دانش مکانیکی، حرارتی و نرمافزاری و اجرای تستهای پیش از چاپ، کاربران میتوانند چاپ سهبعدی حرفهای و مطمئن داشته باشند و بهرهوری، کیفیت و رضایت از پروژههای چاپ را به حداکثر برسانند. توجه به جزئیات کوچک، تفاوتهای فیلامنت و شرایط محیطی نتیجه نهایی را به شکل قابل توجهی بهبود میبخشد.

میزان برق مصرفی پرینتر سه بعدی چقدر است؟

مصرف برق پرینتر سه بعدی به عوامل متعددی وابسته است که شامل نوع دستگاه، اندازه و حجم چاپ، دمای نازل و بستر، سرعت چاپ و مدت زمان فرآیند چاپ میشود. پرینترهای FDM و رزینی به دلیل فناوری متفاوت، میزان انرژی متفاوتی مصرف میکنند و حتی مدلهای مشابه با مشخصات فنی نزدیک، به دلیل بهینهسازیهای نرمافزاری و سختافزاری میتوانند مصرف برق متفاوتی داشته باشند. درک دقیق میزان مصرف انرژی برای برنامهریزی پروژههای چاپ، کاهش هزینهها و مدیریت بهینه منابع برق اهمیت دارد. همچنین توجه به تجهیزات جانبی مانند فنها، نورپردازی و سیستمهای خنککننده در میزان مصرف انرژی نقش قابل توجهی دارد. محاسبه تقریبی مصرف برق و توجه به مؤلفههای مؤثر، به اپراتور کمک میکند تا قبل از شروع چاپ، هزینه و منابع مصرفی را برآورد کرده و اقدامات بهینهسازی را انجام دهد.

عوامل تأثیرگذار بر مصرف برق پرینتر سه بعدیمصرف برق پرینتر سه بعدی تحت تأثیر عوامل متعددی قرار دارد که شامل نوع پرینتر، جنس و قطر فیلامنت، حجم قطعه، ارتفاع لایه، تعداد خطوط دیواره، سرعت حرکت نازل و دمای نازل و بستر چاپ است. استفاده از دمای بالاتر نازل یا بستر چاپ باعث افزایش مصرف انرژی میشود زیرا ترموستات و المنتها انرژی بیشتری برای حفظ دما نیاز دارند. حجم و پیچیدگی قطعه چاپشده نیز تأثیر مستقیم بر مدت زمان چاپ دارد و هرچه چاپ طولانیتر باشد، مصرف برق افزایش مییابد. همچنین، فیلامنتهایی مانند ABS یا مواد انعطافپذیر نیاز به دمای بالاتر دارند و انرژی بیشتری مصرف میکنند. استفاده از اسلایسر برای بهینهسازی مسیر حرکت نازل، تعداد لایهها و درصد پرشدگی نیز میتواند به کاهش مصرف انرژی کمک کند.

مصرف برق پرینترهای FDM در مقایسه با رزینیپرینتر سه بعدی FDM و رزینی از فناوریهای متفاوتی برای چاپ استفاده میکنند و این تفاوت در مصرف برق نیز منعکس میشود. FDM با ذوب کردن فیلامنت و حرکت نازل روی محورهای X و Y و Z کار میکند که شامل مصرف انرژی برای المنت نازل، موتورهای محور و بستر گرم است. پرینترهای رزینی با نور LED یا لیزر برای سخت کردن رزین کار میکنند که انرژی بیشتری در نورپردازی و گاهی در سیستمهای خنککننده مصرف میکند. بهطور معمول، پرینتر سه بعدی رزینی در چاپ قطعات کوچک انرژی کمتری مصرف میکنند اما در پروژههای بزرگ و طولانی، میزان مصرف میتواند به دلیل طول زمان چاپ و نیاز به روشن بودن منبع نور افزایش یابد. در نتیجه، انتخاب نوع پرینتر با توجه به مصرف انرژی و حجم قطعه، یکی از فاکتورهای مهم مدیریت مصرف برق است.

تأثیر دمای نازل و بستر چاپ بر مصرف انرژیدمای نازل و بستر چاپ یکی از مهمترین عوامل مؤثر بر مصرف برق است. دمای بالاتر برای فیلامنتهای مقاوم مانند ABS، PETG یا نایلون نیاز به انرژی بیشتری دارد تا مواد بهصورت یکنواخت ذوب شوند و لایهها به خوبی روی هم قرار گیرند. علاوه بر آن، بستر گرم برای جلوگیری از Warping و افزایش چسبندگی قطعه ضروری است اما مصرف انرژی آن نیز بهطور مستقیم با دمای تنظیمشده ارتباط دارد. کنترل دقیق ترموستات، استفاده از عایق برای بستر و رعایت دمای توصیهشده توسط تولیدکننده فیلامنت، باعث کاهش مصرف اضافی برق و صرفهجویی در انرژی میشود. همچنین، تنظیم دما با توجه به حجم و نوع قطعه، میتواند بهینهسازی مصرف برق را تسهیل کند.

مصرف برق پرینتر سه بعدی براساس اندازه و حجم چاپاندازه و حجم قطعه چاپشده تأثیر مستقیم بر میزان مصرف انرژی دارند. هرچه حجم قطعه بزرگتر باشد، پرینتر زمان بیشتری روشن میماند و موتورهای محور و المنتها برای مدت طولانیتری فعال خواهند بود. چاپ قطعات بلند یا با تعداد لایههای زیاد باعث افزایش مصرف برق میشود زیرا نگهداری دما در نازل و بستر برای مدت طولانی انرژی بیشتری نیاز دارد. همچنین، پیچیدگی مدل و نیاز به پرشدگی بالا باعث افزایش حرکت نازل و مصرف برق موتورهای stepper میشود. برای مدیریت بهتر مصرف انرژی، اپراتورها میتوانند حجم قطعه را بهینه کرده یا آن را به بخشهای کوچکتر تقسیم کنند و از پرشدگی کمتر در مناطق غیر ضروری استفاده کنند تا مصرف برق کاهش یابد.

مدت زمان چاپ و تأثیر آن بر میزان مصرف انرژیمدت زمان چاپ یکی از فاکتورهای اصلی مصرف برق است. هرچه فرآیند چاپ طولانیتر باشد، المنتها و موتورهای پرینتر برای مدت بیشتری فعال خواهند بود و انرژی بیشتری مصرف میکنند. برای چاپهای طولانی، استفاده از سیستمهای کنترل دما دقیق و برنامهریزی استراحتهای کوتاه در چاپ چند قطعه میتواند مصرف برق را کاهش دهد. همچنین، انتخاب سرعت چاپ متناسب با پیچیدگی مدل و استفاده از تنظیمات اسلایسر برای کاهش حرکات غیرضروری نازل، میتواند به کاهش مدت زمان چاپ و مصرف انرژی کمک کند. مدیریت زمان چاپ و دقت در برنامهریزی، یکی از راهکارهای مؤثر برای صرفهجویی در مصرف برق است.

روشهای کاهش مصرف برق پرینتر سه بعدیراهکارهای مختلفی برای کاهش مصرف برق پرینتر سه بعدی وجود دارد که شامل بهینهسازی تنظیمات اسلایسر، کاهش دمای نازل و بستر مطابق با نوع فیلامنت، استفاده از عایق برای بستر و کنترل محیطی دما میشوند. استفاده از سرعت چاپ متعادل و کاهش حرکات غیر ضروری نازل و محورهای مکانیکی نیز مصرف موتورهای stepper را کاهش میدهد. همچنین، نگهداری منظم پرینتر و اطمینان از عملکرد صحیح تجهیزات مکانیکی و الکترونیکی، باعث کاهش مصرف برق اضافی میشود. انتخاب مدلهای پرینتر با بهرهوری انرژی بالا و استفاده از منبع تغذیه بهینه، از دیگر روشهای کاهش هزینههای برق محسوب میشود.

تجهیزات جانبی و تأثیر آنها بر مصرف انرژیتجهیزات جانبی پرینتر مانند فنها، نورپردازی، سیستمهای خنککننده و گرمایش محفظه چاپ، بر میزان مصرف انرژی تأثیر قابل توجهی دارند. روشن ماندن فنهای خنککننده برای مدت طولانی، استفاده از لامپهای LED قوی و المنتهای اضافی، مصرف برق کلی را افزایش میدهد. برای کاهش مصرف انرژی، میتوان تجهیزات جانبی غیر ضروری را غیرفعال کرد، از فنهای با بهرهوری انرژی بالا استفاده کرد و روشنایی را فقط در مواقع نیاز فعال نمود. این اقدامات ساده، بهینهسازی انرژی و کاهش هزینههای برق را تسهیل میکنند.

محاسبه تقریبی هزینه برق برای چاپ قطعات مختلفبرای برآورد هزینه برق چاپ، ابتدا باید میزان مصرف متوسط پرینتر در وات و مدت زمان چاپ به ساعت مشخص شود. با ضرب وات مصرفی در مدت زمان چاپ و تبدیل آن به کیلووات ساعت، میتوان مصرف انرژی را بهدست آورد. سپس با درنظر گرفتن تعرفه برق محلی، هزینه تقریبی چاپ هر قطعه محاسبه میشود. این محاسبه به ویژه برای چاپهای بزرگ یا طولانی مدت، اهمیت دارد زیرا کمک میکند تا قبل از شروع پروژه، هزینه انرژی پیشبینی شده و برنامهریزی مالی دقیق انجام شود. علاوه بر این، باید توجه داشت که تجهیزات جانبی مانند فنها، سیستمهای خنککننده و گرمایش محفظه نیز مصرف انرژی اضافه دارند و باید در محاسبه لحاظ شوند. ثبت میزان مصرف برای پروژههای مشابه، نه تنها به بهینهسازی انرژی کمک میکند بلکه اطلاعات مفیدی برای تصمیمگیری در انتخاب نوع پرینتر، زمانبندی چاپ و حتی نوع فیلامنت ارائه میدهد.

نکات مهم در مدیریت انرژی و بهینهسازی مصرفبرای مدیریت بهتر انرژی، توصیه میشود دمای نازل و بستر با دقت کنترل شود، از فیلامنت مناسب با دمای ذوب پایین استفاده شود و چاپهای طولانی در محیط با دمای پایدار انجام شود. همچنین، استفاده از اسلایسر برای کاهش حرکات غیر ضروری نازل، کم کردن درصد پرشدگی در مناطق غیر ضروری و تنظیم ارتفاع لایه مناسب، باعث کاهش مصرف برق میشود. نگهداری دورهای پرینتر و کنترل تجهیزات جانبی نیز نقش مهمی در بهینهسازی مصرف انرژی دارند. این اقدامات باعث افزایش بهرهوری چاپ، کاهش هزینهها و استفاده بهینه از منابع برق میشوند.

تأثیر نوع فیلامنت بر مصرف برق و کارایی چاپنوع فیلامنت مصرفی تأثیر قابل توجهی بر میزان مصرف برق دارد. فیلامنتهایی با نقطه ذوب بالاتر مانند ABS و نایلون نیاز به دمای نازل و بستر بالاتری دارند و در نتیجه انرژی بیشتری مصرف میکنند. در مقابل، PLA با دمای ذوب پایینتر انرژی کمتری مصرف میکند. همچنین، مواد انعطافپذیر یا رزینی برای رسیدن به کیفیت مطلوب نیاز به کنترل دقیق دما و گاهی سیستمهای خنککننده دارند که مصرف برق را افزایش میدهد. انتخاب فیلامنت مناسب با توجه به حجم چاپ و نیازهای کیفیت، میتواند به کاهش مصرف برق و افزایش کارایی چاپ کمک کند.

مقایسه مصرف انرژی پرینتر سه بعدی با سایر دستگاههامصرف انرژی پرینتر سه بعدی در مقایسه با سایر دستگاههای خانگی یا صنعتی معمولاً کمتر است اما با توجه به مدت زمان طولانی چاپ، میتواند قابل توجه باشد. به عنوان مثال، پرینترهای FDM متوسط حدود 50 تا 150 وات در حالت چاپ مصرف میکنند و دستگاههای رزینی کوچک 30 تا 60 وات مصرف دارند. این میزان مصرف در طول چند ساعت چاپ، با مصرف یک دستگاه برقی خانگی مقایسه میشود و مدیریت آن اهمیت پیدا میکند. درک مصرف انرژی نسبت به سایر تجهیزات، به اپراتور کمک میکند تا اقدامات صرفهجویی را در برنامه کاری خود اعمال کند و هزینههای برق را کنترل نماید.

جمعبندی و بهترین روشها برای صرفهجویی در برقدر نهایت، مدیریت مصرف برق پرینتر سه بعدی نیازمند درک دقیق عوامل مؤثر و بهینهسازی تنظیمات چاپ است. انتخاب دمای مناسب نازل و بستر، استفاده از فیلامنت با نقطه ذوب پایین، بهینهسازی مسیر نازل و پرشدگی و رعایت مدت زمان چاپ، میتواند مصرف انرژی را کاهش دهد. نگهداری منظم پرینتر و تجهیزات جانبی، استفاده از عایق و محیط پایدار دما، و محاسبه هزینه برق پیش از شروع چاپ، ابزارهایی مؤثر برای صرفهجویی در انرژی هستند. با رعایت این اصول، میتوان چاپهای با کیفیت، دقیق و مقرون بهصرفه از نظر انرژی انجام داد و طول عمر دستگاه را نیز افزایش داد.

نحوه پولیش کاری قطعات بعد از پرینت سه بعدی

پولیش کاری و صیقل دادن قطعات پرینت سه بعدی بخش حیاتی از فرآیند تکمیل چاپ است که تاثیر مستقیم بر کیفیت ظاهری و عملکرد قطعه دارد. لایههای چاپ شده معمولاً دارای ناهمواری و خطوط مشخصی هستند که ظاهر نهایی را کاهش میدهند و ممکن است باعث گیر کردن قطعه در مکانیزمهای حرکتی یا کاهش دوام آن شوند. با استفاده از تکنیکهای صیقل و پرداخت، سطح قطعه صاف و یکدست میشود و انعکاس نور بهبود یافته، کیفیت بصری افزایش مییابد و حتی مقاومت مکانیکی برخی مواد بهبود پیدا میکند. این فرآیند به ویژه برای قطعات نمایشی، پروتوتایپها و محصولات نهایی اهمیت دارد. شناخت انواع روشهای پولیش کاری و ابزارهای مناسب، به کاربر کمک میکند تا سطحی بدون نقص و جذاب ایجاد کند و از ویژگیهای مواد مانند PLA، ABS و رزین به حداکثر بهره ببرد.

آشنایی با انواع سطح چاپ و نیاز به پرداخت سطحسطح چاپ سه بعدی بسته به نوع پرینتر سه بعدی، ماده استفاده شده و تنظیمات اسلایسر متفاوت است و از سطح تقریبا صاف تا کاملا ناهموار متغیر است. قطعات PLA معمولاً خطوط لایه مشخص دارند و نیاز به سنبادهزنی متوسط و پولیش نرم دارند، در حالی که ABS به دلیل قابلیت حرارتی بهتر، امکان استفاده از بخار استیردان یا مواد شیمیایی برای صیقل دادن دارد. قطعات رزینی به طور طبیعی سطح صافتری دارند اما ممکن است حبابهای کوچک یا ناخالصیهای سطحی نیاز به پولیش مکانیکی یا شیمیایی داشته باشند. تشخیص نوع سطح چاپ و شدت ناهمواریها، پایهای برای انتخاب روش مناسب پولیش کاری است و تعیین میکند که آیا صرفاً سنباده زدن کافی است یا نیاز به مواد شیمیایی، دستگاههای مکانیزه یا ترکیبی از روشها وجود دارد. آشنایی با این تفاوتها باعث کاهش خطا و بهینهسازی زمان پرداخت قطعه میشود.

ابزارها و مواد لازم برای پولیش کاری پرینتر سه بعدیبرای پولیش کاری موثر، استفاده از ابزارها و مواد مناسب ضروری است. سنبادههای دستی و اسفنجی با گریتهای مختلف برای صاف کردن خطوط لایه، دستگاههای پولیش مکانیزه با سریهای چرخشی یا دیسکی برای صیقل سریعتر و پدهای پولیش نرم برای ایجاد براقی نهایی کاربرد دارند. علاوه بر ابزار مکانیکی، مواد پولیش شامل خمیرهای مخصوص، واکسها، محلولهای رزینی و اسپریهای محافظ برای ایجاد سطح صاف و براق استفاده میشوند. انتخاب ابزار و ماده مناسب بسته به جنس قطعه و نتیجه مورد نظر متفاوت است و ترکیب درست آنها باعث کاهش آسیب به سطح، جلوگیری از ترک خوردگی یا تغییر رنگ و افزایش کیفیت بصری میشود. تجهیزات ایمنی مانند دستکش، عینک محافظ و ماسک نیز هنگام استفاده از ابزارهای مکانیکی و مواد شیمیایی الزامی است تا سلامت کاربر تضمین شود و فرآیند بدون خطر انجام شود.

آمادهسازی قطعه قبل از شروع فرآیند پولیشقبل از شروع پولیش کاری، آمادهسازی صحیح قطعه اهمیت بالایی دارد. ابتدا باید پشتیبانیها و ساپورتها به دقت جدا شوند و قطعه از هرگونه باقیمانده فیلامنت یا رزین تمیز شود. شستشو و خشک کردن قطعه باعث حذف گرد و غبار و چربیهای سطحی میشود و سطح آمادهای برای سنباده زدن و پولیش کاری ایجاد میکند. در صورت وجود حفرههای کوچک یا خط لایههای شدید، میتوان از پرکنندهها یا خمیرهای مخصوص برای یکدست کردن سطح استفاده کرد. علامتگذاری مناطق حساس و تعیین ترتیب مراحل پولیش نیز به حفظ دقت و جلوگیری از آسیب به قطعه کمک میکند. آمادهسازی اصولی، پایهای برای اعمال تکنیکهای پولیش دستی یا مکانیزه است و باعث صرفهجویی در زمان و افزایش کیفیت نهایی میشود و تضمین میکند که فرآیند پرداخت به صورت یکنواخت و کارآمد انجام شود.

پولیش کاری دستی؛ تکنیکها و نکات مهمپولیش کاری دستی یکی از روشهای پرکاربرد برای صیقل سطح قطعات پرینت سه بعدی است و کنترل بالایی بر نتیجه نهایی ارائه میدهد. استفاده از سنبادههای با گریت متفاوت به ترتیب از زبر به نرم، خطوط لایه را کاهش میدهد و سطح را صاف میکند. حرکات دایرهای و یکنواخت و فشار مناسب هنگام سنباده زدن از ایجاد خراشهای جدید جلوگیری میکند. پس از سنباده زدن، استفاده از خمیر پولیش یا واکس نرم باعث ایجاد براقی و صاف بودن سطح میشود. این روش برای قطعات کوچک یا قطعات با جزئیات حساس بسیار مناسب است و به کاربر امکان کنترل دقیق روی گوشهها و جزئیات پیچیده را میدهد. رعایت نظم در مراحل، انتخاب گریت صحیح و بررسی مداوم سطح باعث دستیابی به کیفیت مطلوب و کاهش آسیب به مواد میشود و نتایج حرفهای و براق ایجاد میکند.

استفاده از دستگاهها و تجهیزات مکانیزه برای پولیشبرای قطعات بزرگ یا نیازمند صیقل سریع و یکنواخت، استفاده از دستگاهها و تجهیزات مکانیزه بسیار کارآمد است. دستگاههای پولیش با سریهای چرخشی یا دیسکی امکان پرداخت سطح سریع و یکنواخت را فراهم میکنند و خستگی کاربر را کاهش میدهند. سرعت، فشار و زاویه دستگاه باید مطابق با جنس قطعه تنظیم شود تا از آسیب سطح یا ایجاد حفرههای ناخواسته جلوگیری شود. این تجهیزات امکان استفاده ترکیبی با مواد پولیش، خمیرها یا واکسها را نیز فراهم میکنند و برای پرداخت قطعات PLA، ABS و رزینی مناسب هستند. استفاده از تجهیزات مکانیزه، کنترل بیشتری بر یکنواختی سطح ایجاد میکند و کیفیت بصری بالایی ارائه میدهد و در پروژههای صنعتی یا تولیدی که زمان و دقت اهمیت دارد، گزینهای ضروری محسوب میشود.

پولیش کاری قطعات PLA، ABS و رزینی: تفاوتها و روشهاهر ماده چاپ سه بعدی ویژگیها و نیازهای متفاوتی برای پولیش کاری دارد. فیلامنت PLA معمولاً سخت و شکننده است و نیاز به سنباده زدن دقیق و خمیر پولیش نرم دارد تا سطح بدون خطوط و خراش شود. فیلامنت ABS به دلیل مقاومت حرارتی و انعطاف بهتر، امکان استفاده از بخار یا محلولهای شیمیایی مانند استیردان برای صیقل سریع و یکنواخت را فراهم میکند. قطعات رزینی معمولاً سطح صاف دارند اما ممکن است حبابهای کوچک یا ناخالصی نیاز به پولیش مکانیکی یا شیمیایی داشته باشند. شناخت ویژگیهای هر ماده و انتخاب روش مناسب باعث جلوگیری از ترک خوردگی، تغییر رنگ یا آسیب به جزئیات میشود. همچنین ترکیب تکنیکهای دستی و مکانیزه برای هر ماده به دسترسی به سطح صاف و براق و افزایش کیفیت نهایی قطعه کمک میکند و صیقلکاری حرفهای و طولانی مدت را تضمین میکند.

سنباده زدن و مراحل آمادهسازی برای صیقل نهاییسنباده زدن مرحله اصلی برای آمادهسازی سطح قبل از پولیش نهایی است و به کاهش خطوط لایه و ناهمواریها کمک میکند. استفاده از سنبادههای با گریت متوسط شروع و به ترتیب به گریتهای نرمتر پایان مییابد تا سطح یکنواخت و آماده پولیش شود. حرکات یکنواخت، فشار مناسب و دقت در گوشهها و جزئیات باعث جلوگیری از ایجاد خراش یا آسیب به مواد میشود. پس از سنباده زدن، سطح باید تمیز و عاری از گرد و غبار باشد تا خمیر پولیش یا واکس بتواند به طور یکنواخت اعمال شود. این مرحله به ویژه برای قطعات نمایشی و قطعاتی که قرار است رنگآمیزی یا روکش شوند، اهمیت دارد. رعایت دقیق مراحل سنباده زنی، پایهای برای صیقل نهایی، افزایش براقی و کیفیت سطح بدون نقص محسوب میشود.

کاربرد مواد شیمیایی و محلولها برای صیقل سطحمواد شیمیایی و محلولهای مخصوص صیقل، ابزار مهمی برای صاف و براق کردن قطعات پرینت شده هستند. برای ABS، بخار استیردان باعث ذوب سطحی لایهها و صاف شدن خطوط میشود، در حالی که محلولهای رزینی برای رزینها باعث پر شدن حبابها و افزایش شفافیت سطح میشوند. استفاده از این مواد باید با دقت انجام شود و زمان تماس با سطح و مقدار ماده کنترل شود تا از آسیب به جزئیات جلوگیری شود. ترکیب مواد شیمیایی با تکنیکهای مکانیکی یا دستی میتواند نتیجه نهایی را بهبود دهد و باعث ایجاد سطحی یکنواخت و بدون نقص شود. رعایت نکات ایمنی و استفاده از دستکش، ماسک و تهویه مناسب، سلامت کاربر را تضمین میکند و فرآیند صیقل سطح را ایمن و مؤثر میسازد.

رفع نقصها و پر کردن سوراخها یا لایههای نامتقارندر فرآیند چاپ سه بعدی، ممکن است قطعات دارای حفرههای کوچک، خطوط ناهموار یا لایههای نامتقارن باشند که نیاز به اصلاح دارند. پرکنندهها، خمیرهای مخصوص و رزینهای تکمیلی ابزارهای مؤثری برای پر کردن این نقصها هستند. پس از پر کردن حفرهها، سنباده زنی و پرداخت سطح باعث یکدست شدن قطعه میشود. این مرحله برای قطعات نمایشی یا پروتوتایپهایی که دقت ظاهری اهمیت دارد، حیاتی است. توجه به جزئیات و بررسی مداوم سطح در حین رفع نقص، باعث جلوگیری از ایجاد خراش، ترک یا تغییر شکل قطعه میشود. استفاده صحیح از مواد پرکننده و ترکیب آن با تکنیکهای پولیش دستی یا مکانیزه، کیفیت نهایی و دوام قطعه را افزایش میدهد و سطح صاف و یکنواختی ایجاد میکند. علاوه بر این، استفاده از ابزارهای دقیق اندازهگیری و نور کافی هنگام کار، اطمینان حاصل میکند که تمامی نواقص بهطور کامل شناسایی و اصلاح شوند و قطعه پس از اتمام فرآیند آماده رنگآمیزی یا استفاده نهایی خواهد بود.

روشهای افزایش شفافیت و براقی قطعاتبرای افزایش شفافیت و براقی قطعات چاپ سه بعدی، ترکیبی از سنباده زدن دقیق، پولیش مکانیزه و استفاده از مواد پولیش مناسب مورد نیاز است. خمیرهای مخصوص، واکسها و محلولهای شیمیایی میتوانند سطح را شفاف و یکنواخت کنند و بازتاب نور را بهینه سازند. تنظیم فشار، سرعت و زاویه ابزار در پولیش مکانیزه یا حرکات کنترل شده در پولیش دستی باعث جلوگیری از خراش یا مات شدن سطح میشود. برای قطعات رزینی، استفاده از روکش محافظ یا لایههای شفاف باعث تثبیت براقی و جلوگیری از خراشیدگی میشود. این روشها علاوه بر ظاهر، مقاومت سطحی قطعه را نیز بهبود میبخشند و باعث ایجاد محصول نهایی با کیفیت حرفهای، جذاب و چشمنواز میشوند. رعایت مراحل و انتخاب صحیح مواد، کلید دستیابی به شفافیت بالا و پرداخت نهایی ایدهآل است.

نکات ایمنی هنگام استفاده از ابزارهای پولیش و مواد شیمیاییاستفاده از ابزارهای مکانیزه و مواد شیمیایی در فرآیند پولیش قطعات سه بعدی نیازمند رعایت نکات ایمنی است. تماس مستقیم با خمیرها، محلولها یا بخارات شیمیایی میتواند باعث تحریک پوست، چشم یا دستگاه تنفسی شود. استفاده از دستکش، عینک محافظ و ماسک توصیه میشود. ابزارهای مکانیزه باید روی سطح پایدار و با فشار و سرعت کنترل شده استفاده شوند تا از پرتاب قطعه یا آسیب به جزئیات جلوگیری شود. تهویه مناسب محیط و جلوگیری از تجمع بخارها برای سلامت کاربر الزامی است. رعایت دستورالعملهای سازنده مواد و ابزار، کنترل زمان تماس و میزان استفاده باعث کاهش خطرات و حفظ کیفیت قطعه میشود. آموزش ایمنی پیش از شروع کار، کلید پیشگیری از حوادث و محافظت از سلامت کاربر و قطعات است.

اشتباهات رایج در پولیش کاری و نحوه جلوگیری از آنهابرخی اشتباهات رایج در پولیش کاری باعث کاهش کیفیت نهایی و آسیب به قطعه میشوند. استفاده از سنباده با گریت نامناسب، اعمال فشار بیش از حد، نادیده گرفتن آمادهسازی سطح، استفاده نادرست از مواد شیمیایی یا تجهیزات مکانیزه از جمله این خطاها هستند. همچنین، عدم رعایت ایمنی و ترکیب ناصحیح روشها میتواند منجر به خراش، ترک یا مات شدن سطح شود. جلوگیری از این اشتباهات با برنامهریزی دقیق مراحل، انتخاب ابزار و مواد مناسب، رعایت تکنیکها و کنترل مداوم سطح امکانپذیر است. آشنایی با ویژگیهای ماده، ترکیب روشهای دستی و مکانیزه و رعایت نکات ایمنی باعث دستیابی به سطح صاف، براق و حرفهای و کاهش خطرات و هدررفت مواد میشود و فرآیند پرداخت قطعات را بهینه و مؤثر میسازد.

جمعبندی و بهترین روشها برای داشتن قطعه نهایی با کیفیت بالاصیقلکاری قطعه پرینت سه بعدی و استفاده از روشهای پولیش و پرداخت قطعات پرینت سه بعدی، مرحلهای حیاتی برای دستیابی به کیفیت بالا و ظاهر حرفهای است. ترکیب سنباده زدن دقیق، تکنیکهای دستی و مکانیزه، استفاده از خمیرها و محلولهای مناسب و رعایت نکات ایمنی، سطح صاف، براق و یکنواخت ایجاد میکند. آمادهسازی صحیح قطعه و رفع نقصها پیش از پولیش، از ایجاد خراش و آسیب به جزئیات جلوگیری میکند و براقی و شفافیت سطح را بهبود میبخشد. شناخت ویژگیهای مواد PLA، ABS و رزینی و استفاده صحیح از تکنیکها باعث بهینهسازی زمان و نتیجه میشود. رعایت این روشها باعث افزایش دوام، مقاومت و زیبایی قطعه میشود و کاربر را قادر میسازد محصول نهایی با کیفیت حرفهای، چشمنواز و مقاوم داشته باشد و از سرمایهگذاری خود بیشترین بهره را ببرد.

آموزش ساخت گردنبند رزین؛ گام به گام

ساخت یک گردنبند رزین باکیفیت پیش از هر چیز به انتخاب دقیق مواد اولیه وابسته است، زیرا کیفیت نهایی محصول مستقیماً تحت تأثیر خلوص، سازگاری و استاندارد بودن این مواد قرار دارد. ماده پایهای که ساختار اصلی گردنبند را شکل میدهد، باید از نظر شفافیت، پایداری شیمیایی و مقاومت در برابر تغییر رنگ در سطح مناسبی قرار داشته باشد. علاوه بر آن، هاردنر یا عامل سختکننده نقش تعیینکنندهای در استحکام نهایی و یکنواختی سطح دارد. افزودنیهایی مانند رنگدانهها، عناصر تزئینی و مواد پوششی نیز اگر از منابع معتبر تهیه نشوند، میتوانند باعث کدر شدن یا شکنندگی کار شوند. توجه به تاریخ تولید، شرایط نگهداری و سازگاری مواد با یکدیگر، اولین گام حرفهای در مسیر ساخت زیورآلات باکیفیت محسوب میشود.

انتخاب رزین مناسب برای ساخت زیورآلات و تفاوت رزین هنری با رزین صنعتیانتخاب ماده پایه مناسب یکی از مهمترین تصمیمها در فرآیند ساخت گردنبند است، زیرا نوع انتخابشده مستقیماً بر شفافیت، وزن، دوام و حتی ایمنی محصول اثر میگذارد. نمونههای مورد استفاده در حوزه هنر و زیورآلات معمولاً با فرمولاسیونی طراحی میشوند که بوی کمتر، زمان کارپذیری مناسبتر و شفافیت بالاتری داشته باشند. در مقابل، انواع صنعتی برای کاربردهای سازهای یا فنی تولید میشوند و الزاماً برای زیورآلات ظریف مناسب نیستند. استفاده از یک رزین استاندارد با فرمول متناسب برای کارهای ظریف، ریسک بروز ترک، زردشدگی و نقصهای سطحی را به حداقل میرساند و نتیجه نهایی را حرفهایتر میکند.

ابزار و تجهیزات موردنیاز برای ساخت گردنبند رزین و معیارهای انتخاب آنهاکیفیت ابزار مورد استفاده به اندازه مواد اولیه اهمیت دارد، زیرا اجرای دقیق مراحل کار بدون تجهیزات مناسب تقریباً غیرممکن است. ظروف مدرج دقیق برای اندازهگیری، همزنهای مخصوص برای جلوگیری از ورود هوا، دستکش و تجهیزات ایمنی برای محافظت از پوست و دستگاههای حرارتی کنترلشده، همگی نقش مکمل در رسیدن به نتیجه مطلوب دارند. ابزار باید از جنسی انتخاب شود که با مواد شیمیایی واکنش ندهد و در طول زمان تغییر شکل نداشته باشد. استفاده از تجهیزات حرفهای نهتنها کیفیت کار را افزایش میدهد، بلکه خطاهای انسانی را نیز بهطور محسوسی کاهش میدهد.

انتخاب قالب مناسب برای گردنبند رزینی و تأثیر آن بر ظاهر و دوام کارقالب بهعنوان بستر شکلگیری گردنبند، تأثیر مستقیمی بر جزئیات ظاهری و کیفیت نهایی دارد. قالبهای انعطافپذیر با سطح داخلی صاف، امکان جداسازی آسان و سطحی براق را فراهم میکنند. انتخاب قالب مناسب باعث میشود لبهها یکنواخت باشند و نیاز به پرداخت سنگین پس از خشکشدن کاهش یابد. همچنین طراحی قالب باید متناسب با کاربرد گردنبند، وزن نهایی و محل اتصال زنجیر یا بند در نظر گرفته شود تا محصول نهایی علاوه بر زیبایی، از دوام کافی نیز برخوردار باشد.

آموزش مرحلهبهمرحله مخلوطکردن رزین و هاردنرمرحله اختلاط یکی از حساسترین بخشهای فرآیند ساخت است که کوچکترین خطا در آن میتواند کل پروژه را با شکست مواجه کند. نسبت اختلاط باید دقیقاً مطابق دستورالعمل تولیدکننده رعایت شود، زیرا عدم تعادل در این نسبت باعث نرمماندن یا شکنندگی بیشازحد قطعه میشود. همزدن باید بهآرامی و با حرکات یکنواخت انجام شود تا از ورود حباب هوا جلوگیری گردد. این مرحله پایهایترین نقش را در رسیدن به سطحی شفاف و یکدست ایفا میکند.

روش صحیح ریختن رزین در قالب و کنترل جریان رزینریختن ماده در قالب نیازمند تمرکز و کنترل دقیق جریان است، زیرا سرعت و زاویه ریختن مستقیماً بر کیفیت سطح اثر میگذارد. ریختن آرام و پیوسته از یک نقطه ثابت کمک میکند ماده بهطور طبیعی در قالب پخش شود و حبابهای احتمالی فرصت خروج پیدا کنند. در این مرحله، استفاده از تکنیکهای کنترل دما و لرزش ملایم قالب میتواند به توزیع یکنواخت و جلوگیری از ایجاد نقصهای سطحی کمک کند.

تکنیکهای افزودن رنگ، اکلیل، گل خشک و عناصر تزئینیافزودن عناصر تزئینی زمانی بیشترین تأثیر بصری را دارد که با شناخت رفتار مواد انجام شود. رنگدانهها باید بهصورت تدریجی اضافه شوند تا کنترل دقیقتری بر شدت رنگ ایجاد شود. عناصر طبیعی مانند گل خشک باید کاملاً خشک و تثبیتشده باشند تا در طول زمان باعث تغییر رنگ یا ایجاد حباب نشوند. ترکیب خلاقیت هنری با شناخت فنی مواد، گردنبندی منحصربهفرد و حرفهای خلق میکند.

مدیریت حبابهای رزینحبابها یکی از رایجترین چالشها در ساخت زیورآلات هستند و مدیریت آنها نیازمند ترکیبی از تکنیکهای پیشگیرانه و اصلاحی است. استفاده از همزدن آرام، تنظیم دمای محیط و اعمال حرارت کنترلشده پس از ریختن، از روشهای مؤثر در کاهش حبابها محسوب و شرایط بهینه برای رسیدن به شفافیت بالا

فرآیند سختشدن نیازمند صبر و شرایط محیطی پایدار است. دما، رطوبت و جریان هوا از عوامل تعیینکننده در کیفیت نهایی هستند. خشکشدن تدریجی در محیطی کنترلشده باعث افزایش شفافیت، استحکام و جلوگیری از ایجاد ترکهای سطحی میشود. بیتوجهی به این مرحله میتواند تمام زحمات مراحل قبل را تحتتأثیر قرار دهد.

خروج گردنبند از قالب و تکنیکهای برش، تراش، پرداخت و پولیش نهاییپس از تکمیل فرآیند کیورینگ، جداسازی صحیح قطعه از قالب اهمیت بالایی دارد. پرداخت لبهها، تراش جزئی و پولیش نهایی به گردنبند جلوهای حرفهای و براق میبخشد. این مرحله تفاوت میان یک کار آماتور و یک زیورآلات دستساز حرفهای را بهوضوح نشان میدهد.

اشتباهات رایج در ساخت گردنبند رزینبسیاری از خطاهای رایج مانند کدرشدن سطح، چسبندگی یا ترکخوردگی، ریشه در عدم رعایت نسبتها یا شرایط محیطی دارند. شناخت این اشتباهات و اصلاح آنها با تکیه بر تجربه عملی، مسیر یادگیری را کوتاهتر و نتیجه نهایی را قابلاعتمادتر میکند.

نگهداری، دوام و روشهای افزایش ماندگاری گردنبند رزینینگهداری صحیح پس از ساخت، نقش مهمی در حفظ زیبایی و دوام گردنبند دارد. جلوگیری از تماس طولانی با نور مستقیم خورشید، مواد شیمیایی و ضربههای شدید، عمر مفید زیورآلات را بهطور قابلتوجهی افزایش میدهد.

جمعبندی نهاییساخت گردنبند رزینی موفق، حاصل ترکیب دانش فنی، انتخاب آگاهانه مواد و اجرای دقیق مراحل است. رعایت اصول علمی و توجه به جزئیات اجرایی، امکان تولید زیورآلاتی زیبا، ماندگار و قابل رقابت در بازار را فراهم میکند و مسیر تبدیل علاقه هنری به یک فعالیت حرفهای را هموار میسازد.

رزین چیست؟ بررسی انواع رزین و کاربردهای آن

رزین بهعنوان گروهی از مواد پلیمری شناخته میشود که در حالت اولیه مایع یا نیمهجامد بوده و پس از طی یک فرایند شیمیایی به ساختاری سخت و پایدار تبدیل میشود. این مواد به دلیل قابلیت شکلپذیری بالا، چسبندگی مناسب و امکان کنترل خواص نهایی، جایگاه ویژهای در صنایع مختلف پیدا کردهاند. از تولید قطعات صنعتی گرفته تا هنرهای تزئینی، استفاده از این ماده بهعنوان یک بستر قابل اعتماد برای ساخت و پوشش، بهطور گسترده رواج یافته است. تنوع بالای ترکیبات و امکان تنظیم ویژگیها باعث شده است که این ماده پاسخگوی نیازهای بسیار متفاوت در بازار باشد.

ساختار شیمیایی رزین و نحوه عملکرد آن در فرایند سختشدن (کیورینگ)از منظر علمی، ساختار شیمیایی این مواد مبتنی بر زنجیرههای پلیمری است که با آغاز واکنشهای شیمیایی، بهصورت شبکهای سهبعدی در کنار یکدیگر قرار میگیرند. فرایند سختشدن که با عنوان کیورینگ شناخته میشود، میتواند تحت تأثیر حرارت، افزودن هاردنر یا واکنش با هوا انجام شود. کنترل دقیق این مرحله نقش تعیینکنندهای در کیفیت نهایی محصول دارد، زیرا زمان، دما و نسبت ترکیبات مستقیماً بر استحکام و دوام اثر میگذارند.

انواع رزین و دستهبندی آنها بر اساس خواص و ترکیباتاین مواد بر اساس منبع تولید و ویژگیهای فیزیکی و شیمیایی به گروههای مختلفی تقسیم میشوند. برخی از آنها ماهیت مصنوعی دارند و برای کاربردهای صنعتی سنگین طراحی شدهاند، در حالی که گروهی دیگر از منابع طبیعی استخراج میشوند و در صنایع خاص مورد استفاده قرار میگیرند. این دستهبندی به مصرفکننده کمک میکند تا با توجه به نیاز پروژه، انتخابی هدفمند داشته باشد.

رزین اپوکسی: ویژگیها، مزایا، معایب و حوزههای کاربرداپوکسی یکی از پرکاربردترین انواع در بازار است که به دلیل شفافیت بالا، چسبندگی قوی و مقاومت مکانیکی مناسب شناخته میشود. این نوع ماده در پروژههایی که نیاز به ظاهری براق و دوام طولانی دارند، گزینهای ایدهآل محسوب میشود. با این حال، حساسیت به شرایط دمایی و هزینه بالاتر نسبت به برخی گزینهها از جمله محدودیتهای آن به شمار میآید.

رزین پلیاستر: ساختار، کاربردهای صنعتی و تفاوت با رزین اپوکسیپلیاستر بهعنوان گزینهای اقتصادیتر در صنایع مختلف مطرح است و بیشتر در تولید قطعات تقویتشده با الیاف شیشه به کار میرود. این ماده سرعت سختشدن بالاتری دارد و برای تولید انبوه مناسب است. تفاوت اصلی آن با اپوکسی در میزان شفافیت، مقاومت شیمیایی و طول عمر نهایی دیده میشود که باید پیش از انتخاب بهدقت بررسی شود.

رزین طبیعی و گیاهی: ماهیت، مزایا و محدودیتها در صنایع مختلفرزینهای طبیعی از منابع گیاهی استخراج میشوند و سابقهای طولانی در تاریخ صنایع دستی دارند. این مواد به دلیل ماهیت زیستپایه، در پروژههایی که ملاحظات محیطزیستی اهمیت دارد مورد توجه قرار میگیرند. با وجود این، محدودیت در مقاومت و پایداری سبب شده است که کاربرد آنها بیشتر به حوزههای خاص محدود شود.

تفاوت رزین اپوکسی و پلیاستر از نظر کیفیت، دوام، شفافیت و قیمتمقایسه این دو گزینه نشان میدهد که اپوکسی از نظر کیفیت سطح و دوام برتری دارد، در حالی که پلیاستر به دلیل قیمت مناسبتر، انتخابی مقرونبهصرفه برای پروژههای بزرگ است. شفافیت بالاتر اپوکسی آن را برای کاربردهای تزئینی مناسبتر میکند، اما در پروژههای صنعتی سنگین، پلیاستر همچنان جایگاه خود را حفظ کرده است.

کاربردهای رزین در هنر، ساخت زیورآلات، دکوراسیون و طراحی داخلیدر حوزه هنر و طراحی، این ماده بهعنوان ابزاری خلاقانه برای ساخت آثار منحصربهفرد شناخته میشود. امکان ترکیب رنگها، ایجاد افکتهای بصری و قالبگیری دقیق، آن را به انتخابی محبوب در میان هنرمندان تبدیل کرده است. استفاده کنترلشده از رزین استاندارد در این پروژهها میتواند دوام و جلوه نهایی کار را تضمین کند.

کاربردهای رزین در صنایع ساختمانی، دریایی، خودروسازی و الکترونیکدر صنایع سنگین، این مواد به دلیل مقاومت در برابر رطوبت، مواد شیمیایی و تنشهای مکانیکی نقش کلیدی ایفا میکنند. از پوششهای محافظتی در ساختمانها تا قطعات کامپوزیتی در صنعت دریایی، دامنه کاربردها بسیار گسترده است و هر حوزه نیازمند فرمولاسیون خاص خود است.

عوامل مؤثر در انتخاب رزین مناسب برای پروژههای هنری و صنعتیانتخاب صحیح مستلزم توجه به نوع کاربرد، شرایط محیطی، زمان اجرا و بودجه پروژه است. بررسی دقیق مشخصات فنی و تطبیق آن با نیازهای واقعی، ریسک خطا را کاهش میدهد و کیفیت نهایی را افزایش میدهد.

ویژگیهای رزین باکیفیتیک محصول باکیفیت باید شفافیت یکنواخت، مقاومت مناسب در برابر حرارت و ویسکوزیته قابل کنترل داشته باشد. همچنین زمان ژلشدن متناسب با نوع پروژه اهمیت زیادی دارد، زیرا بر سهولت اجرا و نتیجه نهایی اثر میگذارد.

راهنمای نگهداری و افزایش دوام رزین در محیطهای مختلفنگهداری صحیح شامل دوری از نور مستقیم خورشید، کنترل دما و رطوبت و استفاده از ظروف مناسب است. رعایت این نکات به حفظ خواص اولیه و افزایش طول عمر کمک میکند.

قیمت رزین و معرفی عوامل تعیینکننده قیمت در بازار ایران و جهانقیمتگذاری تحت تأثیر کیفیت مواد اولیه، برند تولیدکننده، نوسانات ارزی و میزان تقاضا قرار دارد. شناخت این عوامل به خریداران کمک میکند تا تصمیمی آگاهانه و اقتصادی بگیرند.

رزین مناسب برای پروژه شما کدام است؟در نهایت، انتخاب گزینه مناسب به درک دقیق نیازها و بررسی ویژگیهای فنی وابسته است. با شناخت انواع و کاربردها، میتوان تصمیمی اتخاذ کرد که هم از نظر عملکرد و هم از نظر هزینه، بهترین نتیجه را برای پروژه به همراه داشته باشد.

نحوه خشک کردن فیلامنت PLA، ABS و نایلون

خشک کردن فیلامنت پیش از چاپ سه بعدی یکی از مراحل حیاتی در تضمین کیفیت چاپ است. فیلامنتهای PLA، ABS و نایلون قابلیت جذب رطوبت از محیط را دارند و حتی رطوبت اندک میتواند باعث مشکلات جدی در فرآیند چاپ شود. خشک کردن صحیح فیلامنت موجب میشود که جریان ماده از نازل به صورت یکنواخت و بدون حبابهای هوا عبور کند و نتیجه نهایی چاپ با دقت و کیفیت بالایی ارائه گردد.

علل جذب رطوبت توسط فیلامنتهافیلامنتها از مواد پلیمری تشکیل شدهاند که خاصیت جذب رطوبت دارند. فیلامنت PLA نسبت به رطوبت حساسیت متوسطی دارد، فیلامنت ABS مقاومت بیشتری در برابر جذب رطوبت نشان میدهد و فیلامنت PA (نایلون) بیشترین حساسیت را دارد. رطوبت جذب شده میتواند در حین چاپ به بخار تبدیل شود، که باعث ایجاد حفرههای کوچک، نخریزی (stringing) و نقص در سطح چاپ میشود.

مشکلات ناشی از فیلامنت مرطوباستفاده از فیلامنت مرطوب باعث کاهش کیفیت چاپ، افزایش نقصهای سطحی و مشکلات مکانیکی قطعه میشود. در فیلامنت PLA، نشانههای اصلی شامل حبابهای ریز و شکنندگی قطعه چاپ شده است. در ABS، رطوبت میتواند باعث انقباض نامتقارن و تاب برداشتن قطعات شود. نایلون مرطوب معمولاً جریان یکنواخت ندارد و چاپ با آن بسیار چسبنده و دشوار خواهد بود. این مشکلات حتی میتوانند موجب خرابی نازل و پرینتر شوند.

اصول خشک کردن فیلامنت PLAفیلامنت PLA برای خشک شدن نیاز به دماهای متوسط دارد، معمولاً بین 40 تا 50 درجه سانتیگراد. میتوان از دستگاههای خشککن مخصوص فیلامنت یا فرهای خانگی با کنترل دما استفاده کرد. زمان خشک کردن بسته به میزان رطوبت و ضخامت فیلامنت متفاوت است و معمولاً بین 4 تا 6 ساعت طول میکشد. مهم است که فیلامنت به صورت یکنواخت و بدون تماس مستقیم با منبع حرارت خشک شود تا از ذوب شدن یا تغییر شکل جلوگیری شود.

روشهای خشک کردن فیلامنت ABSفیلامنت ABS مقاومت بیشتری نسبت به رطوبت دارد اما برای چاپ با کیفیت بالا نیاز به خشک کردن دارد. دماهای پیشنهادی برای ABS بین 80 تا 90 درجه سانتیگراد است و مدت زمان خشک کردن معمولاً بین 4 تا 8 ساعت است. استفاده از خشککنهای حرفهای با جریان هوای گرم یکنواخت، بهترین روش برای جلوگیری از تغییر شکل فیلامنت است. همچنین نگهداری فیلامنت ABS در محیط خشک و بستهبندی با کیسههای ضد رطوبت کیفیت چاپ را حفظ میکند.

خشک کردن فیلامنت نایلون و نکات ویژه آنفیلامنت نایلون حساسترین فیلامنت به رطوبت است و حتی جذب رطوبت جزئی میتواند باعث مشکلات جدی در چاپ شود. دمای خشک کردن معمولاً بین 70 تا 90 درجه سانتیگراد و زمان آن 6 تا 12 ساعت است. نایلون باید پس از خشک کردن در ظروف کاملاً بسته و همراه با ژل خشککن (Silica Gel) نگهداری شود. در صورت چاپ با نایلون مرطوب، جریان فیلامنت ناپایدار شده و قطعه چاپ شده دچار ضعف مکانیکی و ترک خوردگی میشود.

تجهیزات و ابزارهای مورد استفاده برای خشک کردن فیلامنتخشککنهای اختصاصی فیلامنت با کنترل دقیق دما و جریان هوا بهترین روش برای خشک کردن هستند. در محیط خانگی نیز میتوان از فر با دمای پایین، کمد خشک یا حتی جعبههای مهر و موم شده همراه با هیتر کوچک استفاده کرد. استفاده از سنسور رطوبت برای بررسی میزان جذب رطوبت فیلامنت نیز توصیه میشود تا زمان و دمای خشک کردن بهینه انتخاب شود.

ذخیرهسازی و نگهداری فیلامنت خشکپس از خشک کردن، نگهداری فیلامنت در محیط خشک و عایق از رطوبت ضروری است. استفاده از کیسههای ضد رطوبت، ژل سیلیکا و ظروف مهر و موم شده بهترین روش برای جلوگیری از جذب رطوبت است. دمای محیط نیز باید کنترل شود، زیرا تغییرات دما و رطوبت میتواند باعث بازگشت رطوبت به فیلامنت شود.

مقایسه روشهای خانگی و صنعتی خشک کردنروشهای خانگی شامل استفاده از فر کمدمای خانگی، جعبه خشک یا کیسه همراه با هیتر کوچک است. این روشها مقرونبهصرفه هستند اما کنترل دقیق دما و جریان هوا محدود است. روشهای صنعتی و تخصصی شامل خشککنهای مخصوص فیلامنت با جریان هوا و کنترل رطوبت هستند که دقت و کیفیت بالاتری دارند و برای فیلامنتهای حساس مانند نایلون توصیه میشوند.

نکات کاربردی برای بهینهسازی کیفیت چاپبرای چاپ موفق با فیلامنت خشک، توجه به نکات زیر ضروری است: استفاده از دمای مناسب نازل، تنظیم سرعت چاپ و ارتفاع لایه، اطمینان از خشک بودن کامل فیلامنت قبل از شروع چاپ، و بررسی پیشنمایش مدل در نرمافزار برش (Slicer) برای جلوگیری از نقصهای احتمالی. رعایت این نکات باعث افزایش دوام نازل، کیفیت سطح چاپ و مقاومت مکانیکی قطعات میشود.

عوامل مؤثر در انتخاب روش خشک کردن مناسبانتخاب روش خشک کردن بستگی به نوع فیلامنت، حساسیت به رطوبت، حجم فیلامنت و امکانات موجود دارد. فیلامنت PLA معمولاً به خشک کردن سبک نیاز دارد و میتوان از روشهای خانگی استفاده کرد. ABS نیاز به دماهای بالاتر دارد و نایلون حساسترین گزینه است و به تجهیزات تخصصی نیاز دارد. بررسی مشخصات تولیدکننده و رعایت توصیههای آن نیز اهمیت زیادی دارد.

جمعبندی و توصیههای نهاییخشک کردن فیلامنت مرحلهای کلیدی در آمادهسازی برای چاپ سه بعدی است که کیفیت و دقت چاپ را تضمین میکند. فیلامنت PLA، ABS و نایلون هر یک نیازهای متفاوتی در زمینه دما، زمان و روش خشک کردن دارند. استفاده از تجهیزات مناسب، کنترل رطوبت، نگهداری صحیح و رعایت نکات چاپ، طول عمر فیلامنت و کیفیت نهایی قطعات را افزایش میدهد. با رعایت این اصول، کاربران میتوانند چاپهای دقیق، یکنواخت و مقاوم داشته باشند و از مشکلات ناشی از رطوبت جلوگیری کنند.

راهنمای جامع خرید پرینتر سه بعدی

تحولات چند سال اخیر در حوزه ساخت و تولید نشان میدهد که چاپ سهبعدی دیگر یک فناوری تجملاتی یا محدود به آزمایشگاهها نیست، بلکه به یکی از ابزارهای ضروری در صنایع مختلف تبدیل شده است. از تولید قطعات صنعتی و تجهیزات پزشکی گرفته تا طراحی جواهرات، ماکتسازی، آموزش و حتی هنرهای دیجیتال، همه و همه به کمک دستگاههای پرینتر سهبعدی سرعت، دقت و انعطافپذیری چشمگیری یافتهاند. انتخاب دستگاه مناسب نقش تعیینکنندهای در کیفیت خروجی، هزینه نهایی، سرعت ساخت و میزان بهرهوری دارد. به همین دلیل، خریداران—چه طراحان حرفهای باشند و چه کارگاههای کوچک یا کاربران خانگی—نیازمند درک عمیقی از ویژگیهای فنی، فناوری ساخت و پارامترهای مؤثر بر تصمیمگیری هستند تا براساس نیاز واقعی خود بهترین گزینه را انتخاب کنند.

از طرفی، گزارشهای صنعتی منتشرشده توسط مؤسسات معتبری مانند Wohlers Report نشان میدهد تقاضا برای تجهیزات چاپ افزایشی طی یک دهه اخیر رشد مستمری داشته است. این موضوع نهتنها بیانگر گسترش کاربردهای این فناوری است، بلکه تأکیدی بر اهمیت شناخت دقیق محصولات و جلوگیری از خریدهای اشتباه و پرهزینه دارد. بر همین اساس، این راهنمای تخصصی تلاش میکند مجموعهای جامع از اطلاعات کاربردی و معیارهای انتخاب را ارائه دهد تا کاربر بتواند انتخابی آگاهانه و اقتصادی داشته باشد.